سپری چیست و انواع و کاربردها آن

امروزه آهن آلات یکی از پر کاربردترین فلزات در تمامی صنایع می باشد ، که در همه صنایع نقش بسیار مهمی دارد . آهن آلات در ساختمان سازی ، خودرو سازی ، صنایع هوایی ، صنایع دریایی ، صنایع پزشکی و دیگر صنایع جز پرکاربردترین فلزات محسوب می شود . تیرآهن، نبشی، سپری، میلگرد، ناودانی و ورق از اشکال پرکاربرد مقاطع فولادی هستند. در این مطلب به بررسی پروفیل سپری می پردازیم.

پروفیل سپری

سپری که به دلیل شکل ظاهری آن به پروفیل T نیز شهرت دارد، از مقاطع مهم و پرکاربرد در صنعت به ویژه ساختمان سازی است. سپری از بال بلند و باریکی ساخته شده است که در دو نوع فابریک و پرسی تولید می شود. در بعضی از مواقع افراد سپری را با نبشی اشتباه می گیرند، اما این دو مقطع تفاوت هایی زیادی با یکدیگر دارند. روش تولید پروفیل سپری به صورت نورد گرم و نورد سرد می باشد. سپری آهنی در ساخت درب و پنجره ، اتصالهای ستون ها ،سقف های نور گذر ، گاردریل خرپا ، ساخت سازه های فلزی ، سقف های شیشه ای ، نورگیرها ، و بسیاری از موارد دیگر به کار برده می شود .

سپری عمدتا در طول 6 متر تولید می شود. می توان با ایجاد برش طولی در یک تیرآهن نیز پروفیل سپری را ایجاد کرد . در واقع پرفیل سپری جانی بلند وبال هایی باریک دارد.

تولید پروفیل سپری

با استفاده از خطوط پیشرفته نورد در یک کارخانه بزرگ فولاد و با استفاده از شمش یا بیلت های فولادی پس از طی مراحل نورد به شکل سپری در می آید. یکی از روش های تولید پروفیل سپری نورد گرم است که از متدواولترین نوع سپری آهنی، سپری فابریک میباشد. کیفیت سپری تولید شده با این روش بالا است. در این روش تولید شمش فولادی را با مقطع و طول مورد نیاز در کوره ای با حرارت بسیار بالا ، قرار می دهند و زمانی که شمش ها به دمای مطلوب رسید ، از قفسه های نورد آغازین عبور می دهند ، در مرحله بعد نوبت به کاهش مقطع پروفیل و افزایش طول پروفیل سپری می رسد . در مرحله بعد ، مجدد محصول را از قفسه های نورد میانی و پایانی عبور می دهند تا پروفیل به شکل سپری تغییر دهند غلتکها طوری طراحی شدهاند که با حرکتهای رفت و برگشتی، به شکل سپری در میآید . در مرحله آخر نیز بر اساس نیار مشتری سفارش و نیاز بازار پروفیل سپری را برش می دهند . ابعاد پروفیل سپری شامل عرض بال و جان و هم چنین ضخامت بال و جان این مقطع مطابق جدول اشتال یا همان جدول استاندارد مقاطع آلمانی می باشد.

یکی دیگر از روشهای تولید پروفیل سپری برش طولی تیرآهن می باشد . پروفیل سپری تولید شده در این روش به دلیل کیفیت پایین ، رایج نمی باشد و مقبولیت کمتری دارد. به دلیل آنکه پروفیل سپری در این روش ، از تیرآهن هاش ساخته می شود ، افزایش قیمت تیرآهن هاش ، بر روی تولید پروفیل سپری اثر می گذارد . تیرآهن فولادی که به H می باشد را از وسط بریده و به دو سپری تبدیل می شود .

مقایسه دو روش تولید سپری

در دو روش تولید پروفیل سپری که توضیح داده شد ، روش تولید پروفیل سپری فابریک از طریق روش نورد گرم بسیار متداولتر و کیفیت بالاتری نسبت به روش برش آهن می باشد و قیمت تمام شده روش نورد گرم پایین تر می باشد .

کاربرد پروفیل سپری

پروفیل سپری کاربردهای بسیار زیادی دارد ، می توان از پروفیل سپری در صنایع مختلف در سازه های مختلف در ساخت انواع درب و پنجره ، سقفهای شیشه ای و نورگذر ، سقفهای کاذب ، مهار کننده در بنای ساختمان ، در گاردریل ها ، ستون و خرپا ، اتصال پل و به ستونها ، زیرسازی های فلزی و بسیار موارد دیگر استفاده نمود .

مشخصات پروفیل سپری

سپری دارای ضخامت بین 0.9 تا 2.5 میلی متر می باشد ، که ضخامت 2 میلی متر آن بسیار مفیدتر می باشد و طول سپری ها معمولا بین 6 متر تا 12 متر می باشد . سپری یا پروفیل 507 دارای ضخامت 2 تا میلی متر می باشد که از ورق سیاه ST37 استفاده می شود . سپری ها در شکل ظاهری نیز به دو نوع سپری لبه گرد و سپری لبه تیز تولید می شوند و معمولا طول سپری ها 6 متر الی 12 متر می باشد .

پروفیل سپری از لحاظ جنس به پروفیل سپری آهنی ، پروفیل سپری مس ، پروفیل سپری برنج ، پروفیل سپری آلمینیوم تقسیم بندی می شود . که بیشترین استفاده آن جنس آلمینیوم می باشد . پروفیل سپری آلومینیومی به دلیل استحکام بالا در انواع آب و هوا ، وزن پایین ، انعطاف پذیری بالا و مقاومت در برابر رطوبت و آب در مقابل خوردگی و پوسیدگی بسیار متدوال است . در بسیاری از نمای های ساختمان ها ، نورگیرها ، اسکلت ها ، حمام ، سقف های کاذب ، درب و پنجره و بسیاری دیگر از وسایل مورد استفاده قرار می گیرد .

کارخانههای تولیدکننده سپری

پروفیل های سپری را اکثریت کارخانه ها تولید می کنند که از جمله آنها می توان به پروفیل کیان پرشیا ، صدرا پروفیل ، پورفیل نیکان ، نورد لوله یاران ، لوله و پروفیل صابری نام برد . در صورتی که تمایل دارید پروفیل سپری با کیفیت و بدون واسطه خریداری نمایید می توانید با کارشناسان شرکت نگین فولاد السا در تماس باشید .

پروفیل مبلی چیست

پروفیل در لغت به معنای یک سطح مقطع در طولی مشخص است. پروفیل ها مصالح فلزی هستند که دارای اشکال گوناگونی هستند و امروزه در صنعت و ساختمان سازی دارای کاربردهای فراوانی هستند. پروفیل به دو دسته کلی پروفیل باز و بسته تقسیم بندی می شوند.

پروفیل مبلی | پروفیل سبک

قوطی پروفیل به مقاطع فلزی توخالی با سطح مقطع مربع/مستطیل گفته میشود که در اندازه و ضخامتهای مختلف تولید میشود. در صورتی که ضخامت این مقاطع کمتر از 2 میلیمتر یا دقیق تر بیین 0.6 تا 1.5 میلیمتر باشد به نام پروفیل سبک یا پروفیل مبلی نامیده می شود. باید توجه داشت که پروفیل مبلی با سطح مقطع دایرهای شکل، در دسته لوله مبلی قرار میگیرد. شناسایی پروفیل مبلی با سطح یکپارچه و ظاهر براق و زیبا، چندان سخت نیست! پلیت روغنی که جهت ساخت پروفیل مبلی استفاده میشود از گرید St12 و St14 است. این دو گرید برای ورقهای کشش عمیق هستند و شکلپذیری خوبی دارند. همین امر سبب میشود تا پروفیل های مبلی از خاصیت خمپذیری بسیار خوبی برخوردار شوند و شکل دهی به آنها آسان باشد.

روش تولید قوطی مبلی

برای تولید پروفیل سبک مبلی روش های مختلفی وجود دارد. می توان ورق را به شکل تسمه برش داد و با دستگاه فرمینگ سرد آن را تبدیل به یک لوله کرد. در نهایت نیز لبه های ورق را با جوش به یکدیگر اتصال می دهند تا پروفیل بسته شود. انتهای کار نیز با توجه به ابعاد با کمک فرم دهی، مقطع را به شکل مربع و یا مستطیل در سایزهای مختلف در می آورند.

در روش دیگر می توان با کنار هم قرار دادن دو نیم پروفیل و جوش دادن آن ها به یکدیگر پروفیل مبلی را تولید کرد. سپس درز ایجاد شده را با عملیات جوشکاری پوشانید. طبیعتا پروفیل تولیده شده با این روش به خاطر جوشکاری زیاد از کیفیت کمتری برخوردار است.

پروفیل سبک مبلی

ورق های استفاده شده در پروفیل سبک

- قوطی مبلی با ورق گالوانیزه: مقاوم در برابر زنگ زدگی

- قوطی مبلی با ورق سیاه: استحکام خوب و قابلیت کشی مطلوب

- قوطی مبلی با ورق آلومینیوم: شکل پذیری و فرم دهی فوق العاده

عوامل تعیین قیمت پروفیل مبلی

قیمت پروفیل مبلی همیشه به قیمت ورق روغنی که از آن تولید میشود بستگی دارد. معمولا پروفیل سبک دارای 13 نوع ضخامت است که عموما از ضخامت 0.6 تا ضخامت یک و نیم میل 1.5 تولید می گردد. لازم به ذکر است که قیمت پروفیل سبک در ضخامت 0.6 میلی متر به دلیل کندی فرآیند تولید و ایجاد ضایعات ورق همیشه گران تر از دیگر ضخامت ها می باشد. قیمت پروفیل سبک در بهاء تمام شده بسیاری از کالاها تاثیرگذار است.

کاربرد پروفیل مبلی

این نوع پروفیل در بسیاری از صنایع و تولیدات مانند ساخت پایه میز، صندلی و تخت، در تولید انواع اگزوز خودرو، تولید بدنه و فرمان خودرو، کانکس و کانتینر، ساخت لوازم خانگی و هزاران نوع تولیدات دیگر استفاده می گردد. پروفیل های گالوانیزه سبک به صورت باز و بسته نیز درون پروفیل پنجره دوجداره uPVC به منظور استحکام بخشی به فریم محصول به کار می رود.

عوامل موثر بر قیمت پروفیل مبلی

قیمت پروفیل مبلی تا حد زیادی وابسته به کیفیت محصول تولید شده است. کیفیت پروفیل نیز به ورق روغنی که از آن ساخته شده بستگی دارد. هر چه کیفیت ورق روغنی بالاتر باشد در نتیجه کیفیت پروفیل تولید شده از آن نیز بالاتر خواهد بود. به عنوان عامل دوم و تاثیرگذار بر کیفیت پروفیل سبک نحوه صحیح جوشکاری پروفیل است. پروفیل های مبلی با جوش دو سر ورق تولید می شوند. برای خنک کاری فرایند جوشکاری از آب و صابون استفاده می شود. نکته حائز اهمیت این است که پس از انجام فرآیند جوشکاری چنانچه محلول آب و صابون از داخل قوطی سبک خارج نشود می تواند باعث زنگ زدگی و افت کیفیت محصول شود.

قیمت پروفیل سبک مبلی به کارخانه تولیدکننده نیز بستگی دارد. محصولات برخی از تولیدکنندگان در مقایسه با دیگر کارخانه از کیفیت بالاتری برخوردار است. از تولیدکنندگان با کیفیت این مححصول می توان به پروفیل ساوه، خاور صنعت و کارخانه صبا اشاره کرد.

عوامل خوردگی میلگرد در بتن

علت استفاده میلگرد در بتن

میلگرد پروفیلی استوانه ای، طویل و توپر است که در ساختمان های اسکلت بتنی به منظور افزایش قدرت بتن به صورت آرماتور (ترکیب میلگرد با بتن) استفاده می شود. وجود میلگرد سبب افزایش قدرت کششی بتن می شود و این عیب بتن را پوشش می دهد. بتن و فولاد از چسبندگی خوبی برخوردارند، وجود آج روی میلگرد نیز به منظور افزیش سطع درگیری این دو است. ضریب انبساط حرارتی یکسان میلگرد فولادی و بتن نیز سبب می شود تنش های اولیه اثر گذار نباشند. استفاده میلگرد در بتن سبب کاهش ضخامت بتن ریزی می شود.

چرایی خوردگی میلگرد در بتن

دوام بتن از مهمترین شاخصه ها است که باید در هنگام طراحی و ساخت تمهیدات لازمی جهت تامین آن در نظر گرفته شود. یکی از علل بهم خوردگی دوام در بتن خوردگی میلگردهایی است که بتن با آن مسلح شده است. کوچک ترین تغییر در ترکیبات شیمیایی فولاد سبب خوردگی شده و یا می تواند مقاومت آن را تحت شعاع قرار دهد. شرایط محیطی نیز در روند خوردگی آرماتور تاثیر گذار است. منشا این خوردگی دلایل مختلف فیزیکی، شیمیایی و یا حرارتی دارد که میبایست بررسی شود. زنگ زدگی و نهایتا خوردگی میلگردهای فولادی باعث بروز ترک در پوشش بتنی میلگردها می گردد. این خوردگی با بروز پدیده هایی نظیر کربناتاسیون و به ویژه نفوذ یون کلرید آغاز شده و شدت می یابد و نهایتا به ریزش سازه می انجامد.

خوردگی میلگردهای کار شده در بتن مسلح از عمده دلایل اصلی تخریب سازههای بتنی و شایعترین نوع خرابی بتن در سواحل است.

دلایل شیمیایی خوردگی میلگرد

– سولفات

حرکت یون های سولفات درون بتن و ترکیب با آلومینات ها سبب باد کردگی و نهایتا ترکیدگی بتن می گردد. افزودن پوزولان ها که شامل خاکستر های آتش فشانی غیر بلورین و مواد معدنی متفاوت است ممکن است خواص دوامی بتن را ارتقاء داده و آسیب پذیری این ماده ارزشمند را در مقابل حملات سولفاتی به حداقل برسانند.

سولفات ها انواع مختلفی دارند اما متداول ترین آن ها عبارت است از سولفات سدیم ، پتاسیم ، منیزیم و سولفات کلسیم که در خاک یا در آب زیرزمینی وجود دارند. معمولا خاک یا آب هایی که حاوی چنین سولفات هایی باشند قلیایی نامیده می شوند. کلیه این سولفات ها برای بتن زیان آور هستند.

– کلرید

یون های کلر آزاد از دلایل تخریب بتن و خوردگی پروفیل میلگرد است. این ماده در آب دریا و برخی افزودنی های حاوی کلرید کلسیم وجود دارد. کلرید سبب از بین رفتن بتن و نرمی آن می شود. کلر پس از فلوئور واکنش پذیرترین نافلزات است. خوردگی میلگرد بر اثر تهاجم یون کلراید به صورت حفره ای شدن است. باید توجه داشت که کلریدها می توانند از طریق ترک ها به صورت مستقیم و بسیار سریع به داخل بتن نفوذ کنند.

– اسیدها

امکان این است که اسیدها به طور طبیعی از تخریب و یا فساد گیاهان تولید شوند. اسید سولفوریک در بعضی شرایط طبیعی نظیر مجاری فاضلاب شهری و صنعتی به وجود میآید. قرار گیری بتن مسلح شده با میلگرد و محیط اسیدی سبب واکنش اسید و باز شده که در این فرآیند اسید با ترکیبات هیدراته موجود در خمیر سیمان واکنش نشان میدهد که همین امر سبب تضعیف مقاومت بتن می گردد.

توجه داشته باشید که تخریب خمیر سیمان، ظاهر شدن ذرات شن و ماسه و رویت میلگردهای درحال خوردگی نشان دهنده پدیده خوردگی اسیدی است.

خوردگی میلگرد و بتن

روش های جلوگیری از خوردگی میلگرد آرماتور

خوردگی میلگرد در بتن می تواند به علت نبود پوشش یا همان کاور رخ می دهد و تحت بعضی شرایط دچار تهدید عوامل مخرب قرارمی گیرد،

استفاده از میلگرد روکش اپوکسی

اپوکسی روکشی است که روی میلگرد آجدار سیاه پوشیده می شود و معمولا سبز رنگ است. رزین اپوکسی غیر سمی است و با محیط زیست سازگار است. اپوکسی ضد خوردگی است و در نمک و رطوبت مقاومت دارد. این پوشش نوعی جدا کننده فیزیکی است که مانع نفوذ اکسیژن و کلرید و دیگر عوامل خورنده به سطح میلگرد می شود. این پوشش نسبت به ضربه آسیب پذیر است و پروفیل جدا می شود. باید در نظر گرفت که این روکش سطح درگیری میلگرد با یتن را کاهش می دهد.

میلگرد اپوکسی

پوشش دهی میلگرد با رنگ های صد زنگ

رنگ های ضد زنگ، آهن را در مقابل واکنش با هوا، آب و مواد شیمیایی محافظت می کند. پوشش دهی لایه ای نازک از این مواد روی سطح میلگیرد سبب ایجاد لایه ای محافظتی شده که طول عمر فولاد را افزایش می دهد. در هنگام اضافه کردن ضدزنگ باید دقت داشت تا تمام سطح را پوشش دهی کرد.

میلگرد با پوشش زینک ریچ

پوشش زینک ریچ کاوری است که روی میلگرد قرار می گیرد. این مواد مانند سدی در برابر خوردگی هستند. گرچه پوشش های زینک ریچ در قیاس با اپوکسی گران تر هستند اما نسبت به خوردگی مقاوم تر و طول عمر بیشتری دارند که توجیه اقتصادی دارد. توصیه شده است که میلگرد های فولادی با پوشش زینک ریچ در محیط هایی خوردنده شدید که احتمال ضربه و خراش وجود دارد استفاده نشود. طبیعتا میلگرد روکش زینک ریچ از قیمت میلگرد آجدار سیاه بیشتر است.

میلگرد زینک ریچ

تاثیر روش تولید میلگرد بر زنگ زدگی

برگ آنالیز تیرآهن های مطرح بازار

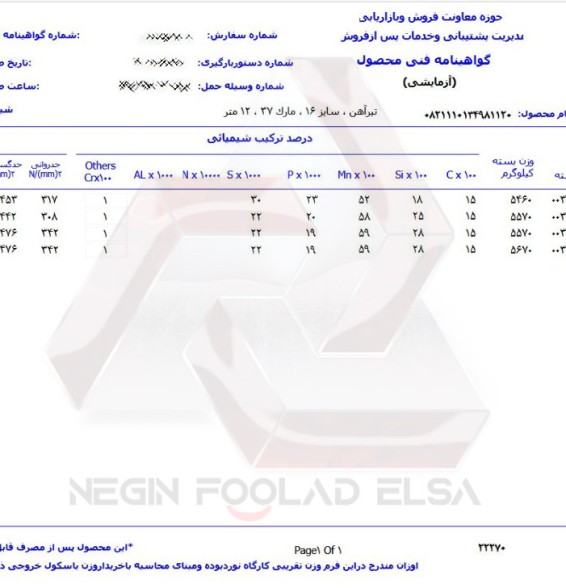

برگ آنالیز تیرآهن ذوب آهن اصفهان

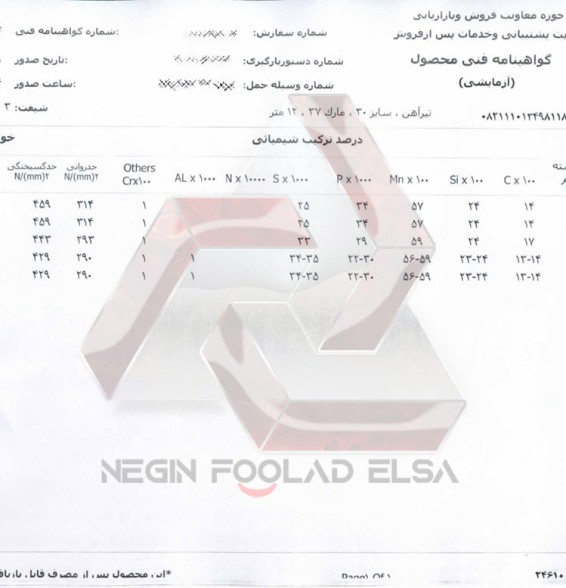

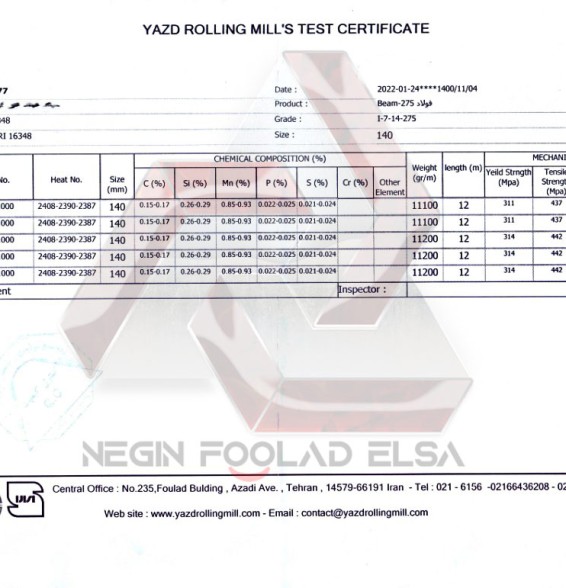

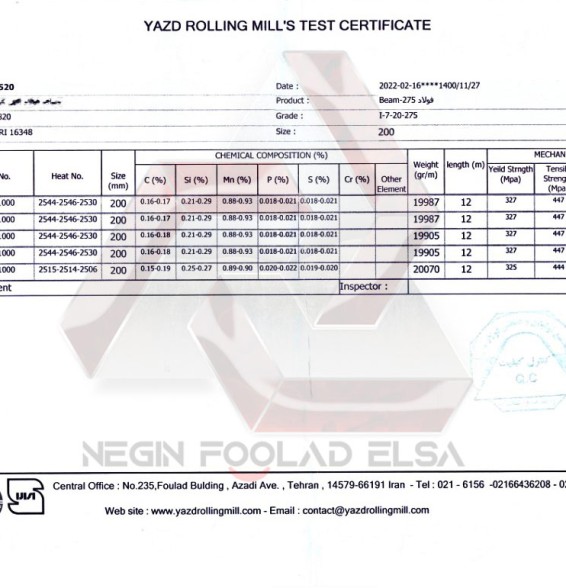

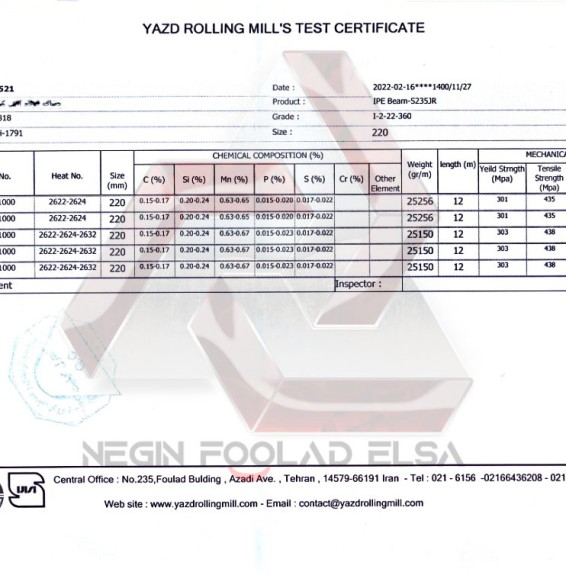

برگ آنالیز تیرآهن یزد احرامیان

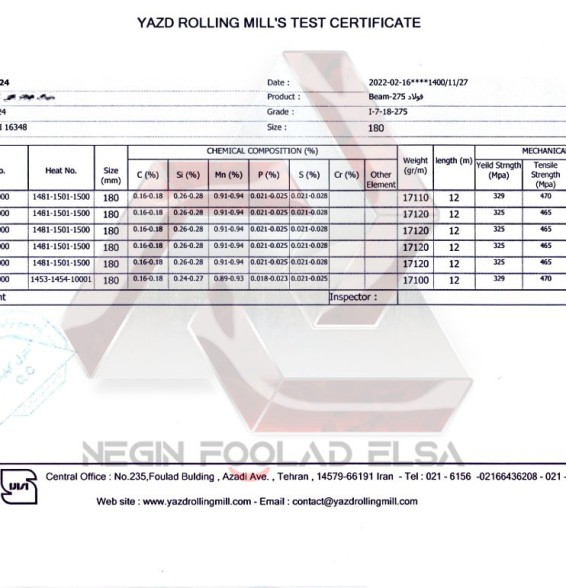

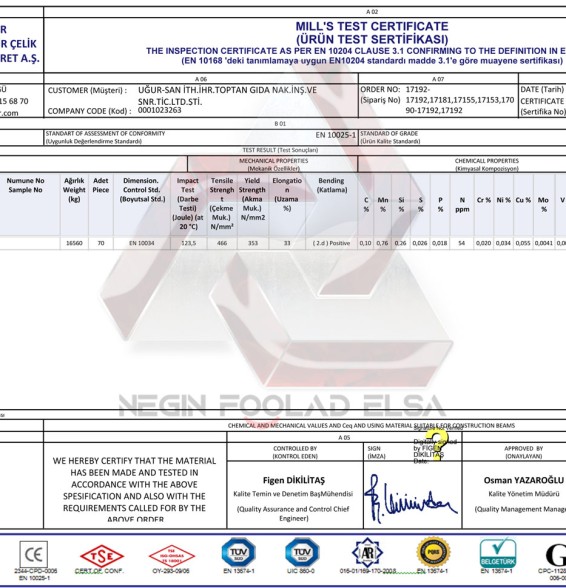

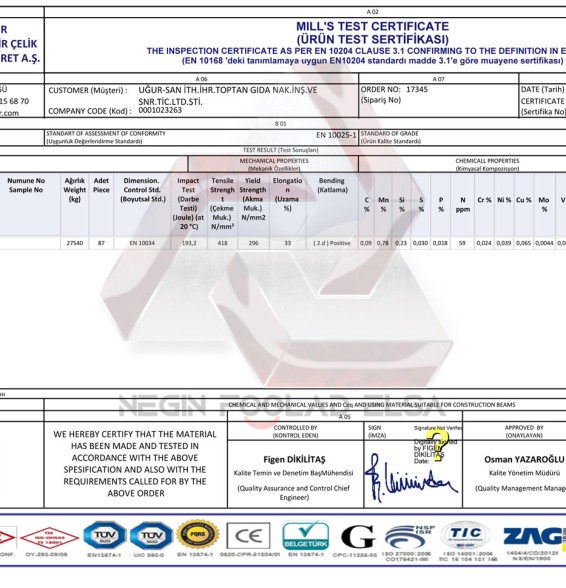

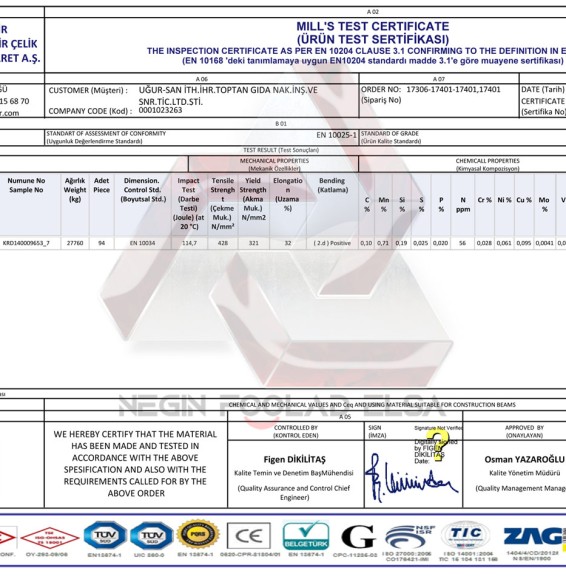

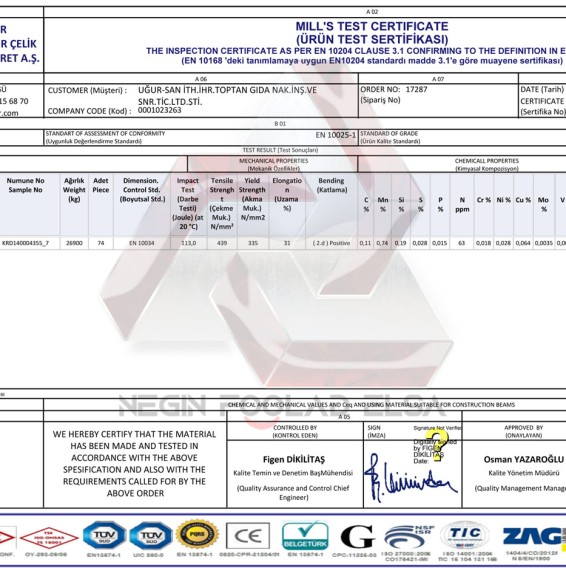

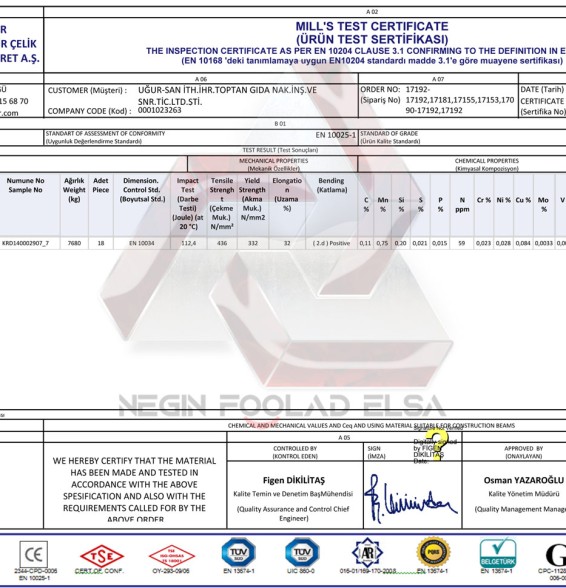

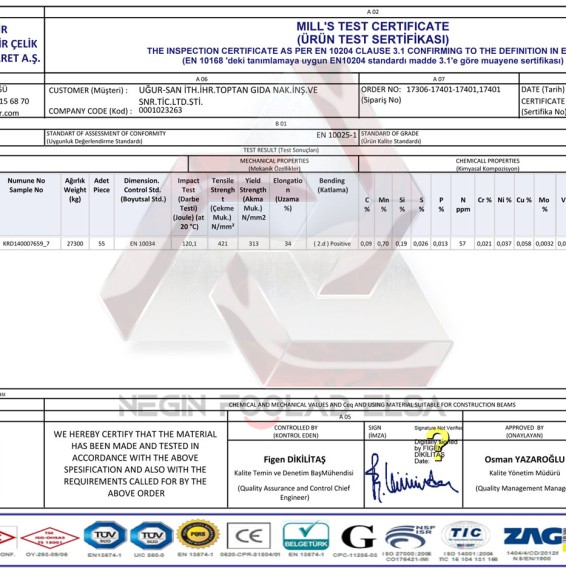

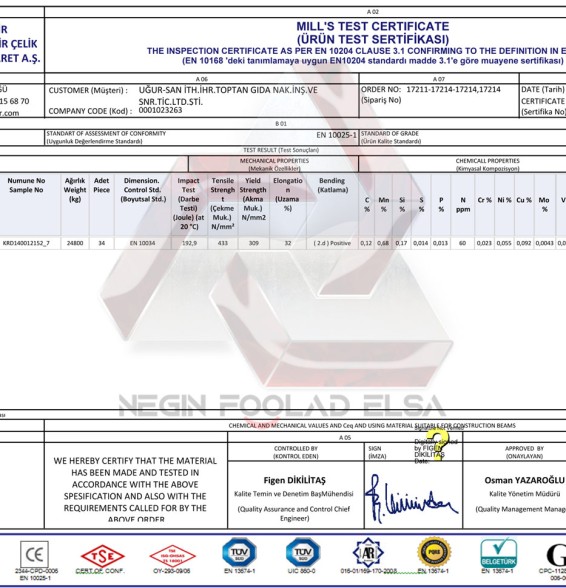

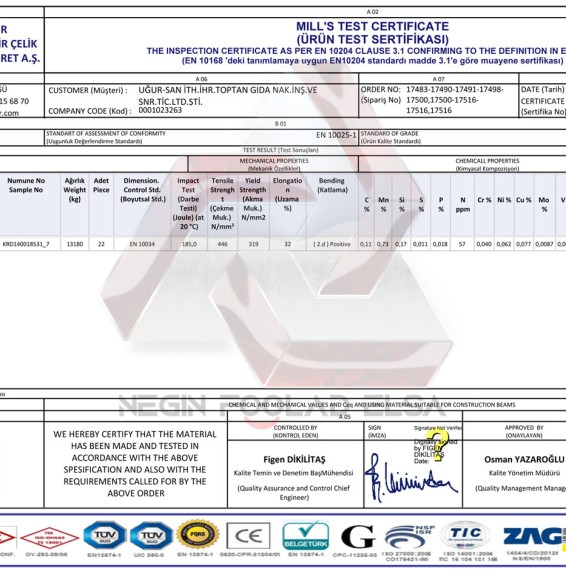

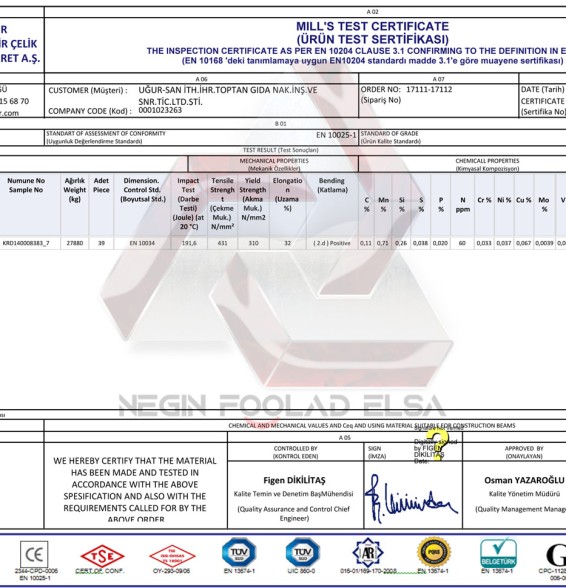

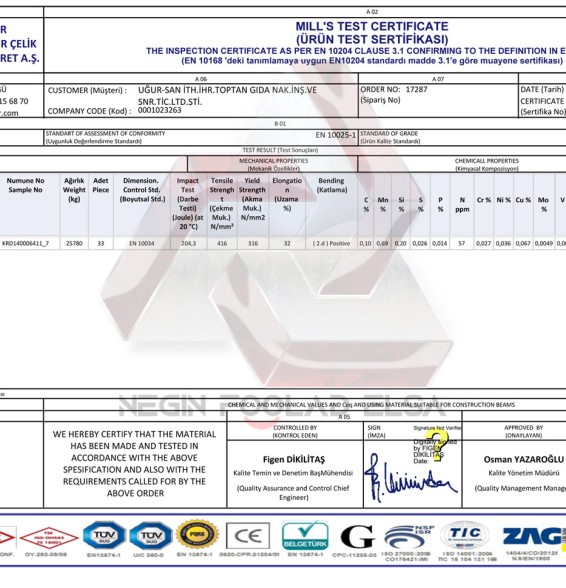

برگ آنالیز تیرآهن ترک

برگ استاندارد تیرآهن فولاد البرز ایرانیان

برگ استاندارد تیرآهن احرامیان یزد