سپری چیست و انواع و کاربردها آن

امروزه آهن آلات یکی از پر کاربردترین فلزات در تمامی صنایع می باشد ، که در همه صنایع نقش بسیار مهمی دارد . آهن آلات در ساختمان سازی ، خودرو سازی ، صنایع هوایی ، صنایع دریایی ، صنایع پزشکی و دیگر صنایع جز پرکاربردترین فلزات محسوب می شود . تیرآهن، نبشی، سپری، میلگرد، ناودانی و ورق از اشکال پرکاربرد مقاطع فولادی هستند. در این مطلب به بررسی پروفیل سپری می پردازیم.

پروفیل سپری

سپری که به دلیل شکل ظاهری آن به پروفیل T نیز شهرت دارد، از مقاطع مهم و پرکاربرد در صنعت به ویژه ساختمان سازی است. سپری از بال بلند و باریکی ساخته شده است که در دو نوع فابریک و پرسی تولید می شود. در بعضی از مواقع افراد سپری را با نبشی اشتباه می گیرند، اما این دو مقطع تفاوت هایی زیادی با یکدیگر دارند. روش تولید پروفیل سپری به صورت نورد گرم و نورد سرد می باشد. سپری آهنی در ساخت درب و پنجره ، اتصالهای ستون ها ،سقف های نور گذر ، گاردریل خرپا ، ساخت سازه های فلزی ، سقف های شیشه ای ، نورگیرها ، و بسیاری از موارد دیگر به کار برده می شود .

سپری عمدتا در طول 6 متر تولید می شود. می توان با ایجاد برش طولی در یک تیرآهن نیز پروفیل سپری را ایجاد کرد . در واقع پرفیل سپری جانی بلند وبال هایی باریک دارد.

تولید پروفیل سپری

با استفاده از خطوط پیشرفته نورد در یک کارخانه بزرگ فولاد و با استفاده از شمش یا بیلت های فولادی پس از طی مراحل نورد به شکل سپری در می آید. یکی از روش های تولید پروفیل سپری نورد گرم است که از متدواولترین نوع سپری آهنی، سپری فابریک میباشد. کیفیت سپری تولید شده با این روش بالا است. در این روش تولید شمش فولادی را با مقطع و طول مورد نیاز در کوره ای با حرارت بسیار بالا ، قرار می دهند و زمانی که شمش ها به دمای مطلوب رسید ، از قفسه های نورد آغازین عبور می دهند ، در مرحله بعد نوبت به کاهش مقطع پروفیل و افزایش طول پروفیل سپری می رسد . در مرحله بعد ، مجدد محصول را از قفسه های نورد میانی و پایانی عبور می دهند تا پروفیل به شکل سپری تغییر دهند غلتکها طوری طراحی شدهاند که با حرکتهای رفت و برگشتی، به شکل سپری در میآید . در مرحله آخر نیز بر اساس نیار مشتری سفارش و نیاز بازار پروفیل سپری را برش می دهند . ابعاد پروفیل سپری شامل عرض بال و جان و هم چنین ضخامت بال و جان این مقطع مطابق جدول اشتال یا همان جدول استاندارد مقاطع آلمانی می باشد.

یکی دیگر از روشهای تولید پروفیل سپری برش طولی تیرآهن می باشد . پروفیل سپری تولید شده در این روش به دلیل کیفیت پایین ، رایج نمی باشد و مقبولیت کمتری دارد. به دلیل آنکه پروفیل سپری در این روش ، از تیرآهن هاش ساخته می شود ، افزایش قیمت تیرآهن هاش ، بر روی تولید پروفیل سپری اثر می گذارد . تیرآهن فولادی که به H می باشد را از وسط بریده و به دو سپری تبدیل می شود .

مقایسه دو روش تولید سپری

در دو روش تولید پروفیل سپری که توضیح داده شد ، روش تولید پروفیل سپری فابریک از طریق روش نورد گرم بسیار متداولتر و کیفیت بالاتری نسبت به روش برش آهن می باشد و قیمت تمام شده روش نورد گرم پایین تر می باشد .

کاربرد پروفیل سپری

پروفیل سپری کاربردهای بسیار زیادی دارد ، می توان از پروفیل سپری در صنایع مختلف در سازه های مختلف در ساخت انواع درب و پنجره ، سقفهای شیشه ای و نورگذر ، سقفهای کاذب ، مهار کننده در بنای ساختمان ، در گاردریل ها ، ستون و خرپا ، اتصال پل و به ستونها ، زیرسازی های فلزی و بسیار موارد دیگر استفاده نمود .

مشخصات پروفیل سپری

سپری دارای ضخامت بین 0.9 تا 2.5 میلی متر می باشد ، که ضخامت 2 میلی متر آن بسیار مفیدتر می باشد و طول سپری ها معمولا بین 6 متر تا 12 متر می باشد . سپری یا پروفیل 507 دارای ضخامت 2 تا میلی متر می باشد که از ورق سیاه ST37 استفاده می شود . سپری ها در شکل ظاهری نیز به دو نوع سپری لبه گرد و سپری لبه تیز تولید می شوند و معمولا طول سپری ها 6 متر الی 12 متر می باشد .

پروفیل سپری از لحاظ جنس به پروفیل سپری آهنی ، پروفیل سپری مس ، پروفیل سپری برنج ، پروفیل سپری آلمینیوم تقسیم بندی می شود . که بیشترین استفاده آن جنس آلمینیوم می باشد . پروفیل سپری آلومینیومی به دلیل استحکام بالا در انواع آب و هوا ، وزن پایین ، انعطاف پذیری بالا و مقاومت در برابر رطوبت و آب در مقابل خوردگی و پوسیدگی بسیار متدوال است . در بسیاری از نمای های ساختمان ها ، نورگیرها ، اسکلت ها ، حمام ، سقف های کاذب ، درب و پنجره و بسیاری دیگر از وسایل مورد استفاده قرار می گیرد .

کارخانههای تولیدکننده سپری

پروفیل های سپری را اکثریت کارخانه ها تولید می کنند که از جمله آنها می توان به پروفیل کیان پرشیا ، صدرا پروفیل ، پورفیل نیکان ، نورد لوله یاران ، لوله و پروفیل صابری نام برد . در صورتی که تمایل دارید پروفیل سپری با کیفیت و بدون واسطه خریداری نمایید می توانید با کارشناسان شرکت نگین فولاد السا در تماس باشید .

علامت اختصاری تیرآهن های تولید شده در ایران

در پروژه های ساختمانی خصوصا اسکلت فلزی تیرآهن رکن اساسی دارد. این مقطع فولادی بخش عمده ای از هزینه ساخت بنا را به خود اختصاص می دهد. خرید آن مستلزم داشتن دانش اولیه و ارتباط با فروشنده معتبر می باشد. مهدنس ساخت با توجه به مساحت و وضعیت سازه تعداد ستون و خرپا ها را در نظر گرفته و در فهرست خرید اعلام می کند.

علامت اختصاری تیرآهن های تولید شده

کارنجات تولید و نورد برای شناسایی محصولات خود معمولا از حک علایم و درج کدهایی روی پروفیل استفاده می کنند. بخشی از علایم اختصار نام شرکت تولید کننده است و برخی دیگر با استفاده از کد و اعداد، روش تولید و یا نوع محصول را تفکیک می کنند. توجه به این علامت ها در هنگام خرید ضروریست.

| علامت اختصاری تیرآهن های تولید شده در کارخانجات ایران | |

| ذوبآهن اصفهان | ESCO |

| ذوبآهن اصفهان (نیمه سبک) | ESCO I7 |

| فولاد البرز ایرانیان (فایکو) | FAICO |

| فولاد احرامیان (یزد) | YRM |

| جهان فولاد غرب (کرمانشاه) | SFJ |

| مجتمع فولاد ظفر بناب | ZN |

| فولاد ناب تبریز | FNT |

| فولاد صنعت بناب (شاهین بناب) | BS |

| پروفیل صنعت ماهان | PSM |

| گروه صنعتی فولاد صبح پارسیان | SPS |

علت درج علامت اختصاری تیرآهن

هر بندل تیرآهن دارای اتکت و پلاک معرفی است که تاریخ عرضه، تعداد شاخه در بندل، وزن و سریال ذوب و تولید روی آن درج گردیده است. در زمان حمل و انبارداری امکان کنده شده این پلاک ها وجود دارد، در ثانی ساخت کپی از این پلاک ها امری آسوده است. طبق استاندارد ملی ایران (ISIRI) بیان شده است که نشانه گذاری روی تیرآهن از نمره 8 تا 30 بایستی بر بروی پلاک بسته بندی و از نمره بالاتر از 30 بر روی هر شاخه درج گردد. هرچند امروزه کارخانجات برای جلوگیری از سو استفاده های احتمالی و جلوگیری از جعل نام تجاری و محصول، در هنگام ذوب و نورد، در هر سایزی، علائمی اخصاری در بدنه پروفیل حک می کنند که معرف کارخانه تولید کننده باشد.

تیرآهن فولاد البرز ایرانیان (فایکو)

وزن استاندارد تیرآهن

کلیه مقاطع فولادی از حیث وزن در کتابی به تام جدول اشتال فهرست بندی شده اند. این کتاب در برگیرنده وزن، ضخامت، مساحت سطح مقطع و سایر مشخصات انواع مقاطع فولادی است. در این مجموعه، مهمترین پروفیلها، مواد اولیه، نوع اتصال و مقررات ساخت و سازهای فولادی گردآوری شده است. تیرآهن نیز با توجه به استاندارد و سایز، وزن بندی شده است. برای مثال هر شاخه تیرآهن 14 دارای وزن 154.8 و تیرآهن 18 نیز در این کتاب با وزن 225.6 استاندارد بندی شده است.

| جدول وزن تیرآهن IPE / اشتال | ||

| سایز | وزن هر متر | وزن شاخه 12 متری |

| 8 | ۶ | ۷۲ |

| 10 | ۸/۱ | ۹۷/۲ |

| 12 | ۱۰/۴ | ۱۲۴/۸ |

| 14 | ۱۲/۹ | ۱۵۴/۸ |

| 16 | ۱۵/۸ | ۱۸۹/۶ |

| 18 | ۱۸/۸ | ۲۲۵/۶ |

| 20 | ۲۲/۴ | ۲۶۸/۸ |

| 22 | ۲۶/۲ | ۳۱۴/۴ |

| 24 | ۳۰/۷ | ۳۶۸/۴ |

| 27 | ۳۶/۱ | ۴۳۳/۲ |

| 30 | ۴۲/۲ | ۵۰۶/۴ |

تولید کنندگان مطرح تیرآهن

تعداد تولید کنندگان این محصول در ایران به اندازه های انگشتان دست است اما همین کارخانه ها محصولات با کیفتی تولید و حتی به مرحله صادرات رسانده اند.

– ذوب آهن

ذوب آهن اصفهان را شاید بتوان از زمره تولید کنندگان برتر تیرآهن و مقاطع فولادی در آسیا نامید. این کارخانه قدمتی بالای 60 سال دارد و در آن 16 هزار نفر مشغول به کار هستند. محصولات این شرکت دارای استاندارد های کاملی هستند.

– فولاد احرامیان

فولاد یزد با 35 سال قدمت محصلات متنوعی در سیبد تولیدات خود گنجانده است. این شرکت محصولات خود را در اقتصادی کردن قیمت و هزینه ها بنا نهاده است.

– فولاد البرز ایرانیان

مجتمع فولاد البرز ایرانیان در استان مازندران و کیلومتر ۱۵ جاده ساری به مشهد واقع شده است . این کارخانه برای تولید گواهی نامه های مختلفی را دریافت کرده است. محصولات کازخانه فایکو از درجه کیفی مطلوبی برخورداز است.

پروفیل صنعت ماهان

کارخانه ماهان در سال 1389 در شهر سمنان راه اندازی گردید. تیرآهن ۱۴ و ۱۶ این شرکت به دلیل وزن مناسب از فروش ویژه ای برخوردار است.

استاندارد ملی ایران در تولید تیرآهن

خوشبختانه پروفیل تیرآهن در ایران استاندارد سازی شده است. کارخانجات با رجوع به این استاندارد ملی شمش ریزی و نوردکاری می کنند. برای مثال تیرآهن هاش سنگین یا بال پهن موازی سنگین شامل استاندارد ISIRI13779 به سال 1390 است. طبق استاندارد ملی ایران میبایست هر بندیل تیرآهن حداقل دو پلاک معرفی محصول باشد. این پلاک باید دربرگیرنده شمار بسته، نشانه شناسایی، وزن بسته، شماره ذوب، نام تجاری، و درج نماد استاندارد ملی ایران باشد.

طبق استاندارد ISIRI باید برای هر محموله تیرآهن عرضه شده در بازار گواهی فنی صادر گردد. این برگ شامل 10 مورد زیر است:

- تاریخ صدور

- شماره گواهی نامه

- شناسایی تیرآهن

- شماره بسته

- شماره ذوب/بهر

- درصد عناصر متشکله

- مشخصات مکانیکی

- طول شاخه

- تعداد بسته

- وزن بست ها و محموله

| استانداردهای ملی ایران (ISIRI) در تولید تیرآهن |

|||

| عنوان استاندارد | شماره استاندارد | سال نگارش | ICS |

| تیرآهن گرم نوردیده بال نیم پهن موازی | 1791 | 1394 | 77.140.70 |

| تیرآهن گرم نوردیده نیمه سبک بال نیم پهن موازی | 16348 | 1391 | 77.140.70 |

| تیرآهن گرم نوردیده بال باریک شیبدار | 3277 | 1394 | 77.140.70 |

| تیرآهن گرم نوردیده بالپهن موازی سبک | 13781 | 1390 | 77.140.70 |

| تیرآهن گرم نوردیده بالپهن موازی با وزن متوسط | 14484 | 1390 | 77.140.70 |

| تیرآهن گرم نوردیده بالپهن موازی سنگین | 13779 | 1390 | 77.140.70 |

آرماتور بندی چیست و نکات آن

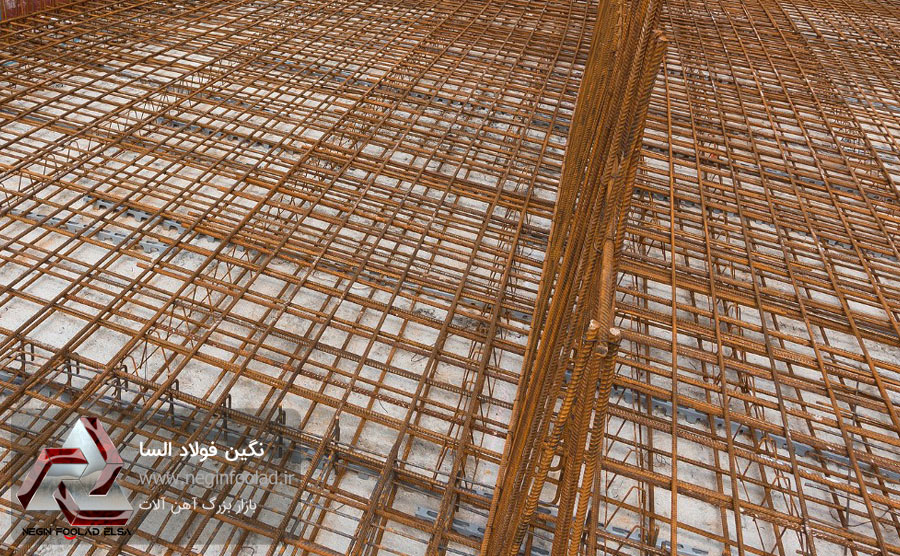

آرماتور بندی چیست

در تعریف آرماتور بندی چیست باید گفت که به میلگرد مصرفی در المان های بتنی آرماتور گفته می شود. آرماتوربندی یکی از مراحل اجرای سازه اسکلت بتنی میباشد که موجب اتصال بهینه بین بتن و میلگرد می گردد. بتن مقاومت فشاری بالایی دارد اما در برابر نیروهای کششی ضعیف عمل می کند، از این رو تمامی نیروهای کششی در ساختمان به وسیله آرماتورها تحمل میشود. آرماتوربندی ساختمان از مهمترین و حساسترین مراحل اجرای سازه میباشد که بایستی با نهایت دقت انجام گردد . آرماتوربندی باعث میشود بتن استحکام کششی بالاتری داشته باشد و در برابر تنش های محیطی مقاومت بالایی نشان دهد. قیمت میلگرد روزانه در بازار تعیین می شود.

نقشه آرماتوربندی

برای اجرای آرماتوربندی سازه بایستی آرماتوربند توانایی خواندن نقشه های معماری و اجرایی ساختمان را داشته باشد. نقشه های اجرایی ساختمان بتن آرمه شامل جرئیات خم ها، جدول های مربوط به وزن میلگردهای مصرفی، اندازه های مربوط به طول و قطر و فاصله ها می باشد.

نقشه های آرماتوربندی ساختمان شامل جزئیاتی نظیر جدول وزن آرماتور ها، قطر، طول، شکل، تعداد و جزئیات خم ها می شود. در نقشه های آرماتوربندی ساختمان جزئیات مربوط به آرماتوربندی اجزای مختلف سازه از قبیل پی، ستونها، تیرها، سقف ها، دال ها، دیوارهای برشی و قطعات مدفون در بتن و پله ها کاملا شرح داده می شود و فاصلهه ا، طول های اجرایی و اورلپ (طول همپوشانی) مشخص می گردد .

پلان آرماتوربندی تیر

10 نکته طلایی در آرماتوربندی ساختمان

- در خرید میلگرد طبق سفارس مهندس طراح سازه اقدام کنید؛

- به عنوان مهندس سازه، پیش از شروع کار آرماتوربندی با آرماتوربند راجب مدت زمان انجام کار، هزینه و دیگر مسائل مرتبط صحبت کنید؛

- حتما به تمیز و سالم بودن میلگردها توجه کنید؛

- تبحر کافی در خواندن نقشههای سازه بتنی را داشته باشید؛

- میلگردهای فولادی باید قبل از بتنریزی به یکدیگر وصل شوند؛

- حتما از خاموت یا تنگ استفاده کنید؛

- در آرماتوربندی ستونها، نصب سنجاقیها، فاصله خاموت ها در نقاط بحرانی و غیر بحرانی، خم خاموت ها و محل نصب وصله را جدی بگیرید؛

- در آرماتوربندی تیرها به نواحی بحرانی و غیربحرانی و فاصله خاموت ها از هم توجه کنید؛

- استفاده از آرماتور خرک برای نگه داشتن آرماتورهای بالایی فونداسیون؛

- نکات و ضوابط ایمنی در آرماتوربندی ساختمان را رعایت کنید؛

1) در خرید میلگرد طبق سفارس مهندس طراح سازه اقدام کنید

برای خرید انواع میلگرد، با طراح و نقشه کش آرماتوربندی ساختمان مشورت کنید. مهندس ناظر باید اندازه و نوع میلگردها را بعد از تهیه، بررسی کند و با جزئیات نقشه سازه تطابق دهد. بررسی میلگردها در پروژهها بسته به حجم پروژه میتواند بر عهده مهندس ناظر و طراح آرماتوربندی ساختمان یا آرماتور بند باشد.

2) پیش از شروع کار آرماتوربندی ساختمان با آرماتوربند صحبت کنید

حتما قبل از شروع کار آرماتوربندی ساختمان با آرماتوربند در زمینه مسائلی مثل مدت زمان اجرای کار، دستمزد و جزئیات اجرای آرماتوربندی، زمان و نحوه پرداخت هزینه و ضمانت اجرای کار صحبت کنید. در کل بهتر است تمامی این جزئیات را در قالب یک قرداد تنظیم کرده و ضمن امضا طرفین به توافق برسید.

3) حتما به تمیز و سالم بودن میلگردها توجه کنید

تمیزی و سالم بودن میلگردها از جمله مهمترین نکات در آرماتوربندی ساختمان میباشد که باید به دقت از جانب مهندس ناظر و آرماتوربند بررسی گردد. میلگردها نباید روغنی، زنگزده یا رنگی باشد چراکه در استحکام و مقاومت سازه بتنی نقش مهمی دارد. در صورت مشاهده آلودگی، قبل از استفاده و اجرا اقدام به پاکسازی کنید .

میلگردهای فونداسیون زنگ زده

4) تبحر کافی در خواندن نقشههای سازههای بتنی را داشته باشید

از اولین مراحل اجرای ساختمان بتن آرمه، توانایی خواندن نقشه آرماتوربندی و استخراج اطلاعات لازم برای مشخص کردن دیتیل های خم و برش میلگردها و نحوه اتصال آنها است. آرماتوربند ماهر باید توانایی خواندن نقشههای سازه بتنی و جزئیات موجود در نقشه های اجرایی را داشته باشد. به ویژه در سازههایی که دارای اختلاف سطح، سطح شیبدار و سقفهای شیبدار است .

5) میلگردهای فولادی باید قبل از بتنریزی به یکدیگر وصل شوند

آرماتورها بر اساس طرح و محاسبه، قبل از بتن ریزی باید به یکدیگر بسته و یکپارچه شوند تا از جابجایی آنها در اثر رفت و آمد در حین بتن ریزی تا مرحله گیرش بتن

جلوگیری شود. برای بستن دو میلگرد به هم، از مفتول فلزی نرم استفاده میکنند که اصطلاحا به این عمل گره زدن می گویند.

بستن آرماتور با سیم

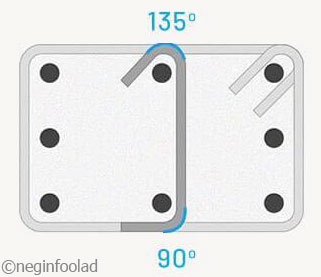

6) حتما از خاموت یا تنگ استفاده کنید

در اجرای آرماتوربندی ساختمان، از خاموت برای جلوگیری از بیرونزدگی آرماتورهای طولی که در اثر کمانش و تجمع نیروهای برشی بهوجود میآید و همچنین برای جلوگیری از گسترش ترک، استفاده می کنند. خاموت یا تنگ می تواند به صورت بسته یا باز مورد استفاده قرار گیرد.

برای خم کردن خاموت حتما از دستگاه مکانیکی استفاده شود و نباید عمل خم کردن در دمای کمتر از 5 درجه سانتیگراد انجام گیرد.

7) در آرماتوربندی ستونها به نکات زیر توجه کنید

نصب سنجاقی ستون ها

برای تقویت مقاومت برشی خاموت ها از سنجاقی استفاده کنید، اصولا یک طرف سنجاقی را خم 90 درجه و طرف دیگر آن را خم 135 درجه می زنند .

نحوه خمکاری خاموت

با توجه به مبحث 9، آرماتورهای طولی در ستون باید به صورت یک در میان با سنجاقی وصل شوند اما آرماتورهای طولی در گوشه ستون نیازی به نصب سنجاقی ندارد.

نصب سنجاقی ستون

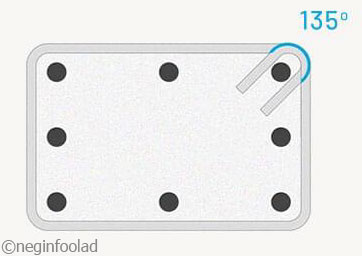

خم 135 درجه خاموت ها

هر دو سمت خاموتها باید خم 135 درجه زدهشود، خیلی از آرماتوربندها یک سمت خاموت را 90 درجه و سمت دیگر را خم 135 درجه میزنند که از لحاظ مهندسی قابل تایید نیست. در هنگام زلزله، خم 90 درجه خاموت در محل ستون درگیری خوبی با بتن نشان نمیدهد و زود باز می شود .

خم 135 درجه ای خاموت

فاصله خاموتها در ابتدا و انتهای تیر

فاصله خاموتهایی که در ابتدا و انتهای ستون گذاشته میشوند، باید بسیار کمتر از خاموت هایی باشند که در وسط ستون قرار میگیرند .

ابتدا و انتهای هر ستون ناحیه بحرانی و وسط ستون ناحیه غیربحرانی نامیده میشود، چراکه نیروی برشی در ابتدا و انتهای ستون بسیار زیاد است. به همین خاطر خاموت هایی که در دو ناحیه بحرانی قرار دارند باید فاصله بسیار کمی از هم داشته باشند.

فاصله گذاری در خاموت ها

وصله آرماتور

معمولا برای اینکه ستون طبقه بالا با ستون طبقه پایین در ارتباط باشد، میلگرد ستون طبقه پایین را تا ارتفاعی از کف طبقه بالا ادامه میدهند و بعد به میلگردهای ستون طبقه بالا وصل میکنند. بهترین محل وصله آرماتور در ستون ها در ناحیه غیر بحرانی یعنی در وسط ستون میباشد این نکته اهمیت زیادی در آرماتوربندی ساختمان دارد

وصله زنی آرماتور

بین آرماتورهای طولی حداقل باید 5 . 2 سانتیمتر فاصله باشد تا دانههای بتن بهراحتی از بین میلگردها رد شود هم چنین پیوستگی بین بتن و میلگرد از زنگزدگی و خوردگی آرماتور جلوگیری میکند. اگر به خاطر وصله پوششی تراکم آرماتورها زیاد باشد بهتر است از وصله فورجینگ استفاده شود که به مراتب بهتر از وصله پوششی است

فواصل در آرماتورهای طولانی

همچنین در ویدیوی زیر میتوانید با 4 نکته طلایی در آرماتور بندی ستون ها آشنا شوید.

8) در آرماتوربندی تیرها به ضوابط زیر توجه کنید

در تیرها نیز دو ناحیه بحرانی در ابتدا و انتهای تیر و یک ناحیه غیربحرانی در وسط تیر داریم. قطر خاموتها در تیر بستگی به آرماتور اصلی دارد، اگر قطر آرماتور اصلی تیر

32 میلیمتر یا کمتر باشد، قطر خاموت حداقل 10 میلیمتر اما اگر قطر آرماتور اصلی 36 میلیمتر یا بیشتر باشد قطر خاموت حداقل 12 میلیمتر خواهدبود. فاصله اولین خاموت از بر تکیهگاه باید 5 سانتیمتر و فاصله خاموتها از هم به نسبت حداقل آیین نامهای تعین شده و به کار میرود. فاصله خاموتها در وسط تیر(ناحیه غیر بحرانی) حداقل نصف یا کوچکتر از ارتفاع مقطع تیر باید باشد

9) استفاده از آرماتور خرک

آرماتور خرک نقش مقاومتی ندارد و چون در داخل فونداسیون سازه از خاموت استفاده نمی شود از خرک برای نگه داشتن آرماتورهای فوقانی استفاده می شود. آرماتورهای خرک در نقاطی که میلگرد تقویتی زیاد باشد، بیشتر گذاشته می شود تا بتواند بار آن را تحمل کند و همچنین کاور فوقانی مناسب را ایجاد نماید.

آرماتور خرک

10) نکات و ضوابط ایمنی در آرماتوربندی ساختمان را رعایت کنید

محموله های میلگرد که توسط بارکشهای کفی و یا دیگر وسایل حمل و نقل به محل کارگاه حمل میشوند، بایستی جوری تخلیه شوند که ضمن آسیب ندیدن میلگردها، به کارگران نیز صدمهای وارد نشود.

استفاده از میز آرماتوربندی و خم نشدن آرماتوربند روی زمین در هنگام بریدن و خم کردن میلگردها، باعث کاهش فشارهای وارد به کمر می شود. برای کاستن صدمات ناشی از حوادث در هنگام آرماتوربندی ساختمان، در صورتی که تردد کارگران از روی شبکه میلگرد ضروری باشد، باید با قرار دادن تخته یا صفحه فولادی روی میلگردها گذرگاهی به وجود آورد تا احتمال لغزیدن و سقوط کارگران کاهش یابد و همچنین شبکه آرماتور نیز آسیب نبیند.

میلگردهای انتظار که از بتن بیرون زده اند، در صورت سقوط کارگران از بلندی، میتواند موجب صدمات بسیار شدید شود، به همین علت پوشاندن آنها با تخته و یا وسیله مناسب دیگر ضروری است.

میلگردهای انتظار

اتصال میلگرد با کوپلر، بهترین جایگزین جوشکاری

جوشکاری سر به سر یا فورجینگ

روش های متعددی برای جوشکاری فلزات وجود دارد. جوشکاری سر به سر روشی اتصالی است که بدون اضافه کردن سیم جوش و به صورت جامد انجام می شود. در این جوشکاری مقداری گرما توسط مشعل برای نرم کرد دو سر فلزاتی که قرار است جوش بخورند داده می شود. این حرارت از سوختن گاز اکسی استیلن تامین می شود. سپس با مقداری فشار هیدرولیک پیوند بین مولکولی دو قطعه ایجاد می گردد. روش سر به سر بیشتر برای مقاطع توپر استاوانه ای نظیر میلگرد استفاده می شود.

نظارت بر جوش سر به سر میلگرد

برای اجرای این جوش پارامترهای متعددی وجود دارد به همین دلیل در صورت استفاده در سازه می بایست تحت نضارت و بررسی دقیق قرار گیرد. ئزضوابط و مقرراتی که برای اجرای این نوع جوش وجود دارد به طور کاملاً سختگیرانه تعیین شده است.

روش اولتراسونیک مطمئنترین روش آزمایش کیفیت جوش سر به سر در پروفیلی نظیر میلگرد است. در این روش امواج نوری به سمت نقطه اتصال سر به سر تابیده شده و از بررسی الگوهای موجهای برگشتی و عبوری، کیفیت جوش را می سنجند. هزینه بالا، حمل میلگرد به آزمایشگاه و زمان انجام آزمون از ایرادات روش اولتراسونیک می باشد.

معایب جوشکاری سر به سر میلگرد

- نیاز به اپراتور دوره دیده و ماهر است.

- با توجه به تامین حرارت جوش توسط گاز اکسی استیلن امکان تعیین درجه حرارت دقیق فرآیند وجود ندارد.

- در این روش هر چه قدر محیط سرد تر باشد، کیفیت جوشکاری پایین تر و شکنندگی آن بالاتر خواهد شد.

- وجود ناخالصی اکسیدی در فصل مشترک جوش ها موجب می شود که استحکام این نوع اتصال به خوبی صورت نگیرد.

اتصال کوپلر بهترین جایگزین جوش سر به سر میلگرد

اتصالات مکانیکی مطمئن ترین جایگزین برای جوشکاری سر به سر میلگرد است. در این روش از کوپلر برای وصله کردنمیلگرد ها استفاده می شود. که از نظر اقتصادی بسیار به صرفه می باشد. کوپلر میزان پرتی میلگرد را نیز به کمترین مقدار ممکن می رساند.

این روش بر خلاف جوشکاری سر به سر، پارامترهای کمتری دارد، در ثانی کوپلر های مورد استفاده با دستگاه های ابزار دقیق نظیر CNC ساخته می شوند.

کوپلر میلگرد چیست

کوپلر استاندارد یا کوپلر رزوه قطعه ای مکانیکی از جنس Ck45 است که درون آن روزه راست گرد شده است و مانند یک مهره دو سر میلگرد . مشکلات اتصال اورلپ در سازه های بتنی را در پروژهای ساختمانی برطرف کرده است. با استفاده از کوپلر آرایش میلگردها منظم تر شده که در نتیجه امکان بتن ریزی به صورت کاملا صحیح فراهم می شود.

انواع کوپلر میلگرد

- Grout Coupler

- End Coupler

- Locking Coupler

- Pressure Coupler

- دو طرفه

- تبدیل

- موقعیت

مزایای استفاده از کوپلر

- صرفه جویی در استفاده میلگرد به علت کاهش ضایعات.

- کار با کوپلر بسیار آسان است و سرعت پروژه با سرعت بالا انجام پذیر می شود.

- کاهش وزن کلی سازه و سبکتر شدن سازه به دلیل وزن ناچیز اتصال مکانیکی نسبت به اتصال اورلپ.

- کوتاهتر شدن طول اتصال مکانیکی نسبت به اتصال اورلپ.

- قابلیت استفاده برای همه قطرهای آرماتور.

- به جهت نبودن پیوستگی بین آرماتورها، تمامی محدودیت ها در طول دهانه اجزای بتنی حذف می شوند.

صرفه جویی میلگرد با اتصال کوپلر

ملاحضات استفاده از کوپلر

اگر رزوه های ميلگرد یا کوپلر دچار زنگ زدگی شده باشند با استفاده از برس سيمی آنها را تميز کرده و با گریس و روغن بر روی رزوه ها اقدام به بستن کنید. جهت بستن آرماتور مقابل ، پس از جدا کردن محافظ لاستيکی کوپلر و رزوه ميلگرد ، آن را تا حد امکان توسط دست به کوپلر ببنديد.

هنگام خرید و تهیه کوپلر به نوع آلیاژ و نحوه ساخت آن توجه کنید. همچنین از فروشنده بخواهید تا تست کشش را بر روی کوپلر انجام دهد تا از سلامت محصول و کار کرد آن اطمینان حاصل نمایید.

با استفاده از آچار مخصوص يا آچار لوله گير آرماتور دوم را بصورت کامل تا آخرين رزوه به کوپلر بسته و محکم نماييد، در اين حالت تمامی رزوه های دو آرماتور درون کوپلر بسته شده اند و لزومی ندارد دو سر آرماتور به هم برسند. محافظ های لاستیکی درون کوپلر برای جلوگیری از ورود غبار و آلودگی تهیه شده است لذا تا قبل از استفاده آن ها را خارج نکنید.