صفحه ستون چیست

تعریف صفحه ستون

بی شک تمامی مقاطع فولادی در صنایع کاربردهای بسیاری دارد. در واقع هر کشوری که صنایع فولادی قدرتمند دارد جزو کشورهای توسعه یافته یا در حال توسعه است. مقاطع فولادی کالای راهبردی هر کشوری محسوب می شود. صفحه ستون یا بیس پلیت (Base Plate) به دلیل آنکه محل اتصال اسکلت ساختمان به پی است از ارکان محکم ساختمان محسوب می شود. از طریق صفحه ستون بار ساختمان محار و به پی انتقال داده می شود. گروه تحریره شرکت نگین فولاد السا به دلیل اهمیت موضوع و جلوگیری از حواث مشابه متروپل اهواز که در خرداد سال 1401 به وقوع پیوست در این مقاله به بررسی کامل و مفصل صفحه ستونی می پردازد.

ستون چیست

سازه هایی که عمودی بنا گذاشته می شوند ستون نام دارند. ستون ها وظیفه تحمل سقف و وزن روی خود را برعهده دارند. با توجه به تعداد طبقات و مقدار فشار وارده به سازه از سایزهای مختلف تیرآهن و یا انواع هاش استفاده می کنند.

صفحه ستون چیست

در تعریف صفحه ستون چیست باید گفت که به جهت اتصال ستون های فولادی به فوندانسیون ساختمان می بایست از صفحه ستون استفاده کرد. بارهایی که در ساختمان وجود دارد از طریق اسکلت به صفحه ستون و سپس به پی ساختمان منتقل می شود.

صفحه ستون پلیتی است که برای اتصال مستحکم تر بین بتن و ستون قرار می دهند و باعث می شود بار با کمک زیرستون به پی ساختمان برسد و توزیع شود. این صفحه به صورت کامل به بتن چسبیده که این مطلب باعث می شود تمامی وزن را که بروی خودش قرار دارد به خوبی انتقال دهد. به علت ناهمواری که سطح بتن دارد ماده بسیار مقاوم به نام گروت را بین صفحه ستون و سطح بتون پر می کنند تا هم در مقابل گرما و سرما و هم در زلزله محافظت نماید. لازم به ذکر است که بیس پلیت به وسیله بولت به فوندانسیون یا همان پی ساختمان متصل می گردد.

صفحه ستون با توزيع فشارهاي متصل شده از طريق ستون به بتن از آسيب به پي ساختمان جلوگيري مي كند.

نحوه کارگزاری صفحه ستون

برای اجرا و کارگزاری بیس پلیت می بایست دقت زیادی به عمل رساند. ابتدا آکس بندی طبق نقشه در محل مشخص انجام می شود تا خطا به حداقل برسد. لایه ای از گروت که متشکل از ماسه، سیمان، آب و مواد دیگر است در زیر کار می کشند تا سطح نشیمنگاه بیس پلیت صاف باشد. سپس پلیت ها را در محل به کمک بولت محکم می کنند. بولت ها انواع مختلفی دارند که مدل عصایی رایج ترین است. بعد از بتن ریزی هوا و تخلخل ایجاد شده را به کمک شل کردن پیچ های بولت می گیرند تا تنظیم نهایی انجام شود. بعد از اطمینان از صحت زوایا، مهره ها را محکم کرده تا صفحه آماده برای سوار کردن قوطی ستونی یا تیرآهن شود.

بیس پلیت به همراه بولت عصایی

وظایف صفحه ستون

- تحمل وزن سقف

- افزایش استحکام ساختمان

- تقسیم و تعادل نیروهای خمشی لنگری کششی و خمشی در ساختمان

- افزایش سطح تماس در فونداسیون و ستون های ساختمان

انواع صفحه ستون

در مواردی که الزامات طراحی ورق باعث میشود ضخامت زیادی برای آن به دست بیاید، بهتر است بیس پلیت توسط اجزای اضافه شوندهای تقویت شود تا ضخامت مورد نیاز آن کاهش یابد. می توان در صورت موجود نبودن ورق با ضخامت مورد نظر در بازار، از چند ورق استفاده کرد که بطور استاندار و صحیح به یکدیگر جوش خورده باشند .

صفحه ستونها دارای ضخامت متفاوتی هستند که بنا بر محل مورد استفاده صفحه ستون مناسب را انتخاب می کنند. ابعاد صفحه ستون به بار ستون ( ثقلی ) و بار لنگری ( زلزله ) و … ارتباط دارد. که هرچه تحمل بار بیشتر باشد به تناسب ابعاد و ضخامت صفحه ستون را تحت تاثیر قرار میدهد.

- صفحه ستون با ورق 8 میل

- صفحه ستون با ورق 10میل

- صفحه ستون با ورق12 میل

- صفحه ستون با ورق 15 میل

- صفحه ستون با ورق 20 میل

- صفحه ستون با ورق 25 میل

- صفحه ستون با ورق 30 میل

انواع صفحه ستون

انواع اتصال صفحه ستون

– اتصال گیردار

اتصال گیر دار تمام نیروهای فشاری و برشی و خمشی را به فنداسیون منتقل می کند.

– اتصال مفصلی

برای ساختمان های چند طبقه به کار می رود. فنداسیون نیروی کششی بین صفحه ستون و تیر را کاهش می دهد. اتصال مفصلی نیروهای برشی و فشاری آهن آلات به فنداسیون را منتقل می کند.

چند نکته مهم درباره صفحه ستون ها

- تراز بودن بیس پلیت ها در هنگام رگلاژ که برای رسیدن به این هدف می توان از پیچ های تراز استفاده کرد.

- ضخامت گروت برای پر کردن حفره ها، بیش از حد نشود.

- صفحه ستون مناسب با ضخامت مناسب استفاده شود.

- از پیچهای انکربرلت مناسب و با کیفیت برای اتصال استفاده شود.

- پیشنهاد می شود ، صفحه ستون ها و تمامی اجزای آهنی و فولادی با لایه ای از مواد عایق ، ضدزنگ و … پوشانده شوند.

وزن و قیمت صفحه ستون

برای محاسبه قیمت صفحه ستونی می بایست وزن آن را محاسبه کرد که از فرمول زیر استفاده می شود. البته باید در نظر داشت که عدد به دست آمده قطعی نیست و وزن نهایی با توجه به باسکول محاسبه خواهد شد.

فرمول وزن صفحه ستون: طول ورق (cm) × عرض ورق (cm) × چگالی فولاد(7.85) × ضخامت ورق (mm) × 0.0001

سقف عرشه فولادی چیست و اجزا و مزایای آن کدام است

سقف سازه

یکی ازفاکتورهای مهم در اجرای ساختمان به روش های جدید، سرعت بالای اجرا، سبک سازی و حذف مصالح و روش های قدیمی وقت گیر و پرهزینه می باشد. سبک سازی و اجرای سریع دو اصل بسیار مهم است که در تمامی دنیا توجه ویژه به آنها شده است و مهندسین، معماران و تولیدکنندگان مصالح ساختمانی همه تلاش خود را بر آن داشتهاند تا بتوانند محصولاتی را روانه بازار کنند و طرح و نقشهای پیاده سازند تا وزن سازه به حداقل رسیده و صنعتی سازی بیشترین سرعت را در امر ساخت و ساز داشته باشد.

یکی از بخشهای ساختمان که تاثیر فوق العادهای در سرعت ساخت دارد، سقف سازه می باشد. اگر در اجرای سقف از روشهای نوین استفاده شود، پروژه در دوره زمان کوتاه و بسیار مناسبی اجرا می شود. سقف عرشه فولادی یکی از روشهای نوین اجرای سقف است که امروزه علاقهمندان بسیار زیادی در دنیا پیدا کرده است.

سقف عرشه فولادی با ورق های گالوانیزه ذوزنقه ای شکل آجدار بدون استفاده از میلگرد و حذف قالب بندی اجرا می شود. وزن این سقف نسبت به سقف های مشابه حدود 30 تا 60 درصد کمتر و سرعت اجرای این سقف حدود 12 برابر بیشتر از سقف های متداول مانند دال بتنی و تیرچه بلوک می باشد.

معرفي سقف عرشه فولادی

هر چند مدت زیادی از گسترش این نوع سقف در کشورمان نمیگذرد اما در واقع این سیستم اجرای سقف از سال SDI 0393 و با تدوین یک استاندارد صنعتی برای طراحی، اجرا و بهره برداری از این سقف توسط انستیتو سقف فولادی به طور رسمی وارد صنعت ساختمان شده است. در کشور ما نیز جدیدا تمایل به اجرای سقفهای عرشه فولادی بدلیل سرعت بالای آن زیاد شده است. این نوع سقف در اصل، مخصوص ساختمانهای اسکلت فلزی میباشد ولی در ساختمانهای اسکلت بتنی نیز با اتخاذ تدابیری قابل اجرا میباشد. استفاده از این نوع سقف در پروژههایی که پیمانکار به دلایلی از برنامه زمانی اراهه شده عقب افتاده است و نیاز به اتمام کار در بازه زمانی کوتاه است یا درجاهایی که نیاز به سرعت انجام کار میباشد، بعنوان یکی از بهترین گزینههای اصلی مورد توجه قرار می گیرد.

اجزای سقف عرشه فولادی در ساختمان های فلزی و بتنی

1) ورق های فولادی

ورقهای گالوانیزه مورد استفاده در سقفهای عرشه فولادی ابتدا در کارخانه بصورت ذوزنقه ای فرم داده شده و سپس به محل کار منتقل می شود. این ورق ها بسته به نوع سفارش میتواند دارای ابعاد مختلفی باشد. ولی معمولا ضخامت آن بین 0.8 تا 1.2 میلیمتر و عرض مفید ورق فرم داده شده 915 میلیمتر است. طول این ورقها بسته به طول دهانه های سقف سازه در کارخانه برش داده شده و سپس به محل کار منتقل م یشود. این ورق ها دارای تو رفتگی و برآمدگیهایی است که باعث درگیری بهتر بتن و ورق و در نتیجه عملکرد یکپارچه و بهتر سقف می گردد.

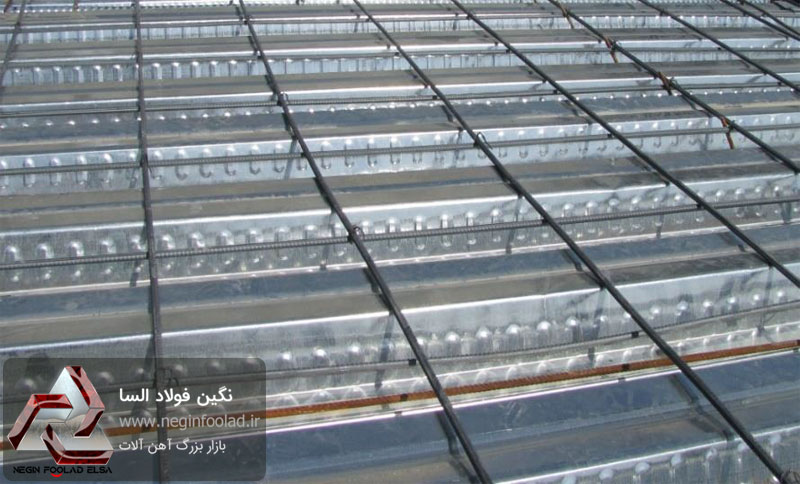

ورق فولادی مورد استفاده در سقف عرشه فولادی

2) برشگيرها و گلميخ ها (مخصوص سازه های اسکلت فلزی)

برشگیرها و گلمیخ ها، وظیفه انتقال برش را از دال بتنی به تیرچهها دارند. با نصب برشگیرها و یا گلمیخ ها، پایداری ورق ها بیشتر شده و فضای مطمئنتری برای کار در طبقات ایجاد میشود. گلمیخها توسط دستگاه جوش قوس الکتریکی به بال تیرهای سازهای جوش می شوند.

نحوه اتصال ورق توسط گلميخ به تير فولادي

به جای گلمیخ ها می توان از برشگیرهای L شکل نیز استفاده نمود؛ این برشگیرها با استفاده از میخ های مخصوصی که توسط تفنگ میخکوب شلیک می شود به بال تیر متصل می گردند.

وسايل اتصال جهت انتقال برش از دل به تير

3) آرماتور

الف: آرماتور افت و حرارت

در عملیات بتن ریزی در سطح وسیع، بتن مدتی پس از گیرش و سخت شدن، دچار جمع شدگی شده و ترک میخورد. همچنین بدلیل تغییر دمای بتن، تنشهایی در آن بوجود میآید که آن هم باعث ترک خوردن بتن میگردد. به همین دلیل در سقف ها باید از آرماتورهای افت و حرارت استفاده نمود. این آرماتورها معمولا میلگرد با قطر 8 میلیمتر هستند.

آرماتور حرارتي سقف عرشه فولادی

ب: ميلگردهای سازهای

این میلگرد های بسته به نوع طراحی و نوع اسکلت سازه (فلزی یا بتنی) در جاهای مختلف سقف میتواند به کار رود. در سازههای اسکلت فلزی، معمولا طراحی طوری است که ورق های فلزی، نقش میلگردهای کششی در پایین مقاطع T شکل بتنی ایجاد شده را ایفا می کند و نیازی به میلگرد کششی نیست. اما در سازه های اسکلت بتنی، در تمام شیارهای ورق های فلزی در 75 درصد وسط دهانه از میلگرد کششی استفاده می شود. اندازه و فاصله این میلگردها بستگی به طول دهانه دارد.

ميلگرد تقويتي در سقف عرشه فولادي

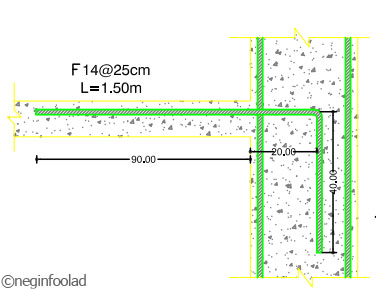

در سازه های بتنی و حتی فلزی، در محل اتصال سقف به تیر، به دلیل وجود لنگر خمشی منفی و ضعف بتن در کشش، می بایست از میلگردهای خمشی منفی استفاده نمود؛ این میلگردها را باید در قسمت بالای دال که تحت کشش می باشد قرار داد تا دال بتواند پاسخگوی لنگر منفی تکیه گاهی باشد.

ميلگردهای منفی تکيه گاهی

همچنین برای اجرای کنسولها (طره ها)، به دلیل وجود لنگر منفی، باید از میلگردهای تقویتی در بالای دال استفاده کرد. نحوه تعبیه، طول و میزان خم این میلگردها باید طوری باشد که دارای طول مهاری کافی برای انتقال تنش را داشته باشند. در سازههایی که دارای دیوار برشی می باشند، در محل اتصال دیوار برشی به سقف باید از یک سری میلگردهای U شکل استفاده نمود به این صورت که میلگردهای U شکل را دور میلگردهای دیوار برشی انداخته و شاخک های آن روی دال سقف قرار می دهند و بعد از بتن ریزی و درگیری بتن و میلگردها، یک ناحیه مطمئن و قوی برای انتقال تنش های ناشی از نیروی زلزله از سقف به دیوار برشی، ایجاد خواهد شد.

اتصال سقف عرشه فولادی به ديوار برشی

به جای این کار میتوان از میلگردهای L شکل که یک سر آن در سقف و سر دیگر آن در دیوار برشی(به صورت قائم) استفاده نمود.

میلگردهای L شکل اتصال سقف به دیوار برشی

4) بتن

بتن مورد استفاده در سقف های عرشه فولادی، همانند بتن دیگر سقف ها است و نباید از بتن سبک و بتن های با مقاومت فشاری پایین استفاده شود.

موارد استفاده مجاز از سقف عرشه فولادی

سقف عرشه فولادی برای استفاده در سازههای مختلف از جلمه:

- در سازههای صنعتی پیش ساخته سبک مانند LGS، PBS، CSF و LSF با صفحات سیمانی سبک

- برای سازه های اسکلت فلزی سبک و سنگین (مدرن، سنتی، صنعتی و نیمه صنعتی)

- برای سازه های اسکلت بتنی با حذف قالب بندی، تیرچه، بلوک و کم کردن حجم بتن سقف میتواند مورد استفاده قرار گیرد.

مزايای سقف عرشه فولادی

- سرعت بالای اجرا

- کاهش تیرهای فرعی به حداقل 20 تا 30 درصد صرفه جویی در مصرف فولاد اسکلت سازه

- کاهش وزن سقف، اسکلت، فونداسیون و در نهایت کاهش وزن سازه

- توجه شود وزن بار مرده این پروفیل با 8 سانتیمتر حجم بتن رویه 210 کیلو گرم بر متر مربع می باشد؛ این درحالی است که وزن سقف کامپوزیت سنتی با همین خصوصیات فنی 270 کیلو گرم و سقفهای تیرچه بلوک 360 کیلوگرم می باشد. بنابراین استفاده از این سقف موجب می شود که 40 درصد سبکتر از سقفهای تیرچه بلوک و 22 درصد سبکتر از سقف های کامپوزیت سنتی باشد.

- 15 تا 20 درصد صرفه جویی در مصرف بتن سقف

- امکان اجرا و عملیات بتن ریزی کلیه سقف های ساختمان به صورت هم زمان

- عبور آسان وسالم تاسیسات از زیر سقف وهمچنین تعمیر وتعویض بسیار راحت جاهای آسیب دیده

- کاهش قابل توجه هزینه های جاری کارگاه

- تأمین میلگرد کششی سقف توسط ورق که موجب میشود 60 تا 70 درصد در مصرف میلگرد صرفه جویی شود.

- ایجاد یک سکوی فولادی با ایمنی بالا در زمان اجرای سقف

- کاهش ضخامت سقف و در نتیجه افزایش ارتفاع مفید در طبقات

- ایجادسطح یکنواخت در زیر سقف

- انعطاف پذیری با هر نوع طراحی از لحاظ معماری وکاربری

- امکان اجرا بر روی هر نوع سازه فلزی

- عدم نیاز به شمع گذاری و استفاده از چهار تراش

- قابلیت اجرا در انواع شرایط محیطی و آب و هوایی

- حذف عملیات کفراژبندی و دکفراژ

- اجرای بدون مانع داکتها و رایزاها منطبق با نقشههای معماری

- حمل آسان و نیاز به حداقل فضا برای دپو و نگهداری

- دقت بالا، انجام تمیز کار و قابلیت کنترل آن در اجرا

روند اجراي سقف عرشه فولادی

اسکلت فلزی

روند اجرای سقف در ساختمانهای اسکلت فلزی به این صورت می باشد که پس از طراحی سقف و مشخص شدن فواصل تیرهای فرعی بر اساس ضخامت ورق، نقشه های شاپ جهت جاگذاری صفحات برروی دهانههای مختلف تهیه و دستور تولید به کارخانه داده میشود. پس از تولید صفحات بسته بندی شده توسط ماشینهای حمل بار به محل پروژه ارسال و به وسیله جرثقیل بر روی اسکلت در ترازهای مختلف سقف قرار داده می شود. سپس صفحات بر روی تیرها طبق نقشه پخش شده و بوسیله پرچهای مخصوص در جای خود ثابت میگردد. در مرحله بعد برشگیرها یا گل میخها از روی بال پلها و تیرهای فرعی با استفاده از میخکوب تفنگی (هیلتی) به سازه پرچ شده و یا با استفاده از دستگاه جوش (جوش قوس الکتریکی) به سازه جوشکاری می شود. با توجه به اینکه این برشگیرها نقش مهمی در ایمنی سقف حین بهرهبرداری و هنگام زلزله ایفا میکنند در انتخاب گل میخ میبایست دقت کافی صورت گیرد و همچنین نصب گل میخها باید توسط افراد متخصص انجام شود. پس از نصب گل میخ آرماتورهای حرارتی مورد نیاز سقف بصورت شبکه مش آرماتور بسته شده و سقف آماده بتن ریزی میگردد. سپس بتن ریزی با پمپ بر روی سقفهای آماده صورت گرفته و بتن توسط گروه بتن ریزی بر روی سقف پخش میشود و ضخامت بتن بالای ورق ذوذنقهای میبایست بزرگتر از 9 سانتیمتر باشد. لازم به ذکر است با توجه به اینکه صفحات فولادی، قالب سقف را تشکیل میدهند لذا شیره بتن بعداز بتن ریزی کاملا حفظ شده و با توجه به اینکه بتن سقف آب خود را تنها از یک طرف از دست می دهد، در شرایط ایده آلتری به عمل می آید و دارای مقاومت بهتری خواهد بود.

دستگاه میخکوب ورق و دستگاه نصب گلمیخ

در تیرهای کناری سازه که امکان ریختن بتن تازه از ذوذنقههای ورق های فولادی وجود دارد، با استفاده از آویز از ریخته شدن بتن تازه جلوگیری می شود.

قالب بندی لبه های سقف عرشه فولادی

اسکلت بتنی

در سازه های اسکلت بتنی ابتدا باید مانند سازه های فلزی پس از طراحی سقف و مشخص شدن فواصل تیرهای فرعی نقشه های شاپ جهت جاگذاری صفحات برروی دهانه های مختلف تهیه و سفارش خرید به کارخانه داده شود. پس از تولید صفحات بسته بندی شده به محل پروژه ارسال می گردد. در سازه های بتنی به دلیل نیاز به تکیه گاه برای داربست تیرها باید هر طبقه را پس از اجرای طبقه زیرین اجرا کرد. بنابراین باید پس از اجرای ستون ها و رسیدن به مقاومت مشخصه قالب بندی تیرها را انجام داد. برای اجرای تیرها باید از شمع های موقت استفاده نمود. پس از شمع بندی و اجرای قالب بندی تیرها، میلگردهای تیرها را در جای خود قرار داده می شود.

در مرحله بعد باید ورق های فولادی را در جای خود قرار داد و سپس میلگردهای حرارتی و تقویتی را در جای خود قرار داد و بتن ریزی سقف را مانند سازه های فلزی انجام داد. محل دقیق خط تراز قالب ها نیز باید با دوربین نقشه برداری کنترل شود.

- منبع: به نقل از مهندسین دایان

ورق سیاه چیست

ورق سیاه چیست

ورق سیاه پروفیلی با ضخامت کم است که عموما به صورت رول تولید می شود. این محصول حاصل تولید با روش نوردکاری گرم است. از آنجا که این ورقها در کوره با دمای 930 درجه سانتی گراد قرار میگیرد، رنگ آن تیره و مشکی شده به همین دلیل اصطلاحا در بازار به آن ورق سیاه یا Hot Rolled Sheet گفته می شود. تولید ورق سیاه هزینه به مراتب کمتری نسبت به روشهای دیگر دارد و همچنین حرارت کوره، باعث تولید محصولی با کیفیت میشود که در بسیاری حوزهها کاربرد دارد.

انواع ورق سیاه

ورق سیاه به دو صورت رولی یا شیت وجود دارد. در نوع رولی ورق ها به صورت نوار حلقه شده و عمده فروش می روند. در نوع شیت ابعاد با توجه به درخواست برش خرده و آماده تحویل می شود. البته ابعاد استاندارد برش خورده در کارخانه نیز موجود است که به آن ورق فابریک گفته می شود. مهمترین مشخصات ابعادی ورق عرض و ضخامت می باشد که مرسوم ترین آن ها عبارتند از :

- ابعاد 2000*1000 میلی متر

- ابعاد 2500*1250 میلی متر

- ابعاد 6000*1000 میلی متر

- ابعاد 6000*1500 میلی متر

- ابعاد 6000*2000 میلی متر

- ابعاد 12000*2000 میلی متر

تولید ورق سیاه به کمک نورد

ابتدا به کمک فرآیند نورد گرم شمشهای ریختهگری به بیلت و شمش تبدیل میگردد. سپس با عملیات شکل دهی محصولاتی مانند مفتول، مقاطع ساختمانی، میلگرد و ورق تولید میگردد. فرایند نورد سرد در دمایی پایینتر از دمای تبلور مجدد و به منظور تولید تسمه و ورق با کیفیت ابعادی و مشخصات مکانیکی بهتر نسبت به محصولات نورد گرم صورت میگیرد.

ورق سیاه در برابر ورقهای روغنی، گالوانیزه و رنگی قرار میگیرد که محصول نورد سرد هستند. ورق سیاه دارای ویژگی های مکانیکی و شیمیایی منحصر به فردی است و از نظر ظرافت و دقت بسیار مطلوب است. برای خرید ورق سیاه می توانید ، از شرکت نگین فولاد السا استعلام قیمت بگیرید.

با انجام فرایند کشش عمیق بر روی ورقهایی که از طریق نورد گرم حاصل شدهاند میتوان از آنها برای تولید ظروف آشپزخانه استفاده نمود.

ورق سیاه در استاندارد و انواع متفاوتی تولید شده و پایه ساخت بازهی وسیعی از محصولات فولادی است. این محصول در اصل به عنوان یک کالای واسط در ساخت کالاهای صنعتی نظیر پروفیل ساختمانی، قطعات خودرو و بسیاری از موارد دیگر، کاربردهای گستردهای دارد. پتروشیمی، سد سازی، تانکر سازی، صنعت ساختمان، خودرو سازی، مخازن خاص و صنایع ساخت و ساز سنگین فلزی از موارد استفاده ورق سیاه است.

ورق برش خورده با گیوتین

دلیل انتخاب ورق سیاه یا ورق تولید شده به روش نورد گرم به دلیل قیمت مناسب و خواص مکانیکی خوب در بسیاری حوزهها می باشد. این محصول له دلیل ضایعات کم و قیمت مناسب، در بسیاری از موارد مورد توجه تولیدکنندگان و صنعتگران است .

انواع ورق سیاه

ورق سیاه، به دو دسته معمولی و صنعتی، تقسیم میشوند که ساخت و تولید هر کدام، با کمک تکنولوژیهای متفاوتی انجام میگیرد. برای مثال، ورق سیاه معمولی با استاندارد ST37 تولید میشود و بیشتر برای ساختن سولهها و ساختمانسازی کاربرد دارد. از سوی دیگر کاربرد ورق سیاه صنعتی در صنایعی همچون سدسازی و پتروشیمی بیشتر است. از آنجا که این نوع ورق، کربن کمی در ساختار خود دارد، به فولاد نرمه نیز شناخته میشود. این مقطع فولادی به دلیل نرمی انعطافپذیری و شکل پذیری بالایی دارد. استاندارد ST52 ورق سیاه، در گروه ورق سیاه صنعتی قرار میگیرد. ورقهای سیاه، نسبت به ورقهای روغنی، ضخامت کمتری دارند و برای ساخت آنها دمای تختالها به ۱۲۸۰ درجه سانتیگراد میرسد. گرچه ورق سیاه ST52 مشابه ST37 از نوع کم کربن میباشد، اما به دلیل حضوری عناصر آلیاژی، هرچند ناچیز، استحکام بالاتری دارد. این مسئله باعث کاهش انعطافپذیری نیز میشود.

کارخانههای فولاد مبارکه، فولاد اکسین، ورق کاویان، نورد لوله اهواز، گیلان، قطعات و روس مهمترین تولید کنندگان این محصول به حساب میآیند که مشغول تولید، این محصول هستند .

کاربرد ورق سیاه

ورق سیاه محصول نهایی محسوب نمی شود، از این کالا برای تولید تسمه، مخازن و کشتی سازی استفاده می شود.

ورق فولادی به خودی خود یک محصول نهایی به حساب نمی آید و ورق های سیاه ساختمانی نیز عمدتا برای ساخت محصولاتی ثانویه از قبیل انواع پروفیل های ساختمانی و مقاطع فلزی، تیرآهن، تسمه ها، گاردریل و دیگر تجهیزات ترافیکی و همچنین ساخت تانک ذخیره، کشتی سازی و تجهیزات عظیم صنعتی و … کاربرد دارند. ورق سیاه به خوبی گالوانیزه می شود از این رو می توان محصولاتی که از آن به دست می آید را پس از تولید گالوانیزه نمود.