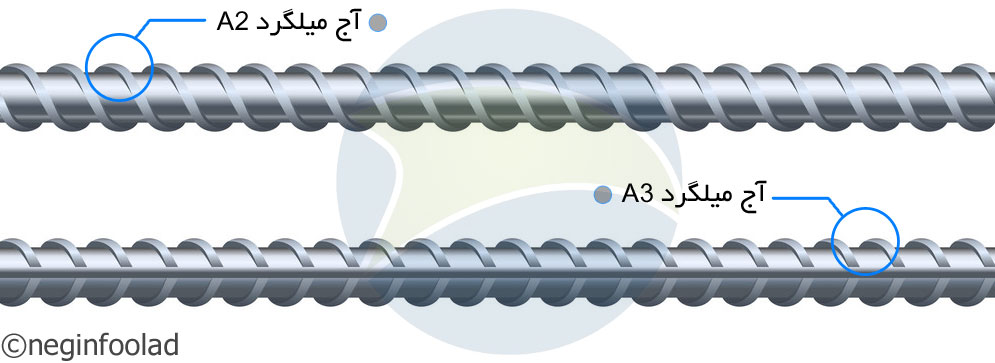

نحوه تشخیص میلگرد A2 از A3

میلگردهای آهنی به چهار دسته A1 تا A4 تقسیم بندی می شوند. در بین این دسته بندی ها نوع A2 و A3 که جزو میلگرد آجدار هستند بیشترین استفاده را در ساختمان سازی دارد. از این رو تشخیص این نوع میلگرد اهمیت بسیاری پیدا می کند. در زیر تفاوت های آن ها را برمیشماریم.

ویژگی های توصیفی میلگرد A2

میلگرد A2 خم پذیر است و از انعطاف پذیر تری خوبی برخوردار است. یعنی خم شدنش با نرمی همراه است. این مدل را به راحتی تا خم های 90 درجه و حتی بیشتر میتوان خمکاری کرد. شکل آج در میلگرد A2 به شکل فنری است. در میلگرد های A2 آج ها بصورت موازی هستند ولی در میلگرد های A3 آج ها بصورت هفتی/هشتی هستند.

A2 دارای تنش جاری ۳۰۰۰ کیلوگرم بر سانتی متر مربع و تنش گسیختگی ۵۰۰۰ کیلوگرم بر سانتی متر مربع است. میلگرد A2 برای عملیات ساختمانی و ساخت خاموت مناسب بوده و انجام عملیات جوشکاری روی آن در صورت اجبار میسر بوده که البته توصیه میشود در صورت امکان از جوشکاری آن پرهیز گردد. این نوع میلگرد با نام آج 340 نیز معروف است.

ویژگی های میلگرد A3

میلگرد A3 تردتر و شکننده تر از A2 است. این میلگرد به دلیل مقاومت بالاتر در ستون ها استفاده می شود. در میلگرد A3 آج ها به صورت ضربدری حک شده است اما در A2 به صورت منفرد هستند. تنش جاری و تنش گسیختگی آن به ترتیب ۴۰۰۰ و ۶۰۰۰ کیلوگرم بر سانتی متر مربع است. خمکاری این نوع میلگرد خصوصا زوایای تند نباید انجام شود و جوشکاری آن ممنوع است. میلگرد آج 400 از دیگر نام های A3 است.

نحوه تشخیص میلگرد A2 از A3

- الف) شکل آج

در A2 شکل آج به صورت فنری شکل و مارپیچی است و در میلگرد A3 آج ها مورب یا جناقی هستند.

تفاوت آج میلگرد A2 و میلگرد A3

این تفاوت های ظاهری مواردی است که طبق استاندارد میبایست لحاظ شود. ولی سودجویان ممکن است میلگردی با ظاهر آج A3 عرضه کنند که ویژگی های کیفی میلگرد نوع A2 را داشته باشد. یعنی از آج A3 استفاده شود ولی مقاومت فیزیکی و شیمیایی آن با میلگرد A2 سازگار باشد. بدین ترتیب باید با انجام آزمایشات نوع میلگرد مشخص گردد.

- ب) علائم حک شده روی میلگرد

روی بدنه میلگرد در کنار نام تجاری تولید کننده علائمی همچون JU ، JT ، CU ، CT درج شده است. حرف J نماد میلگرد A2 و حرف C نشان دهنده استاندارد میلگرد A3 است. همچنین حرف T نشان دهنده روش تولید میلگرد به صورت ترمکس و U نشان دهنده میلگرد آلیاژی است.

نماد J نشانگر میلگرد A2

نماد J نشانگر میلگرد A3

- پ) برگ آنالیز میلگرد

مهمترین روش قطعی و تشخیصی نوع گرید میلگرد همین برگه می باشد. در این برگه که توسط تولید کننده، همراه با بارنامه ارائه می گردد مشخصات گوناگونی نظیر: خواص فیزیکی، وزن، کشش، درصد عناصر، روش تولید، گرید و … درج شده است. بدین ترتیب برگ آنالیز راه حل قطعی و بدون خطای تشخیص نوع میلگرد خواهد بود.

برای دریافت آخرین قیمت میلگرد می توانید با شماره های مندرج در سایت تماس حاصل فرمایید.

آنالیز میلگرد فولاد آذربایجان

میلگرد آجدار چیست

ملیگرد آجدار

میلگرد آجدار پروفیلی است که در سازه های بتنی به منظور فراهم نمودن مقاومت کششی در سازه و جبران مقاومت کششی بتن آرمه مورد استفاده قرار می گیرد. میلگرد سبب درگیری بیشتر بتن می شود که در نتیجه استتحکام افزایش می یابد. بتن به تنهایی در ساخت یک سازه تاب و تحملی ندارد و نمی تواند ضربه و لرزش ها را تحمل کند. برای افزایش مقاومت آن از میلگرد کمک می گیرند که در بتن قرار بگیرد تا مقاومت کششی پایین آن را تقویت کند.

آج میلگرد معمولا به سه صورت آج مارپیچ، جناقی و نیز مرکب بر روی بدنه این پروفیل حک می شود. درصد کربن موجود در این مقطع فولادی متفاوت است. میزان خم پذیری نیز با توجه به کاربردهای گوناگون متمایز با یکدیگر است. میلگرد نیز مانند سایر محصولات فولاد ساختمانی دارای ویژگی و استانداردهای مختص به خود است. در زیر بخشی از این ویژگی ها عنوان شده است.

– مقاومت کششی میلگرد (Rebar Tensile Strength)

حداکثر مقاومت کششی یا تنش گسیختگی، از تقسیم حداکثر بار ثبت شده در آزمایش کشش بر سطح مقطع اولیه میلگرد به دست میآید. برای تعیین آن می توان از دستگاه های تست کشش میلگرد استفاده کرد. برشی از میلگرد نرمال را داخل دستگاه قرار می دهند و با اعمال کشش از دو طرف نمودار تغییرات را ثبت می کنند. معمولا این کار توسط برنامه های کامپیوتری نظیر TEST Manager یا Power Manager انجام می شود. با این دستگاه می توان مولفه هایی همچون مدول و تنش و کرنش را رسم کرد.

دستگاه تست کشش میلگرد

مشخصات خواص مکانیکی میلگردهای آجدار و ساده

– مقاومت تسلیم میلگرد (Rebar Yield Strength)

مقدار تنشی که در آن بدون افزایش بار تغییر طول فولادی زیاد میشود تنش تسلیم یا مقاومت تسلیم یا مقاومت جاری شدن مینامند و بر حسب مگاپاسکال حساب می شود. مبنای تشخیص حد الاستیک و شروع رفتار پلاستیک ماده مقاومت تسلیم محسوب میشود. دو عامل استحکام کششی و تنش تسلیم میلگرد از عوامل بسیار مهم و تأثیرگذار بر مقاومت میلگرد است.

مقاومت مشخصه فولاد بر اساس مقدار تنش تسلیم آن معین میشود و معادل مقداری است که حداکثر ۵ درصد مقادیر اندازهگیری شده برای حد تسلیم ممکن است کمتر از آن باشد. در مواردی که تنش تسلیم به وضوح مشخص نباشد مدار آن معادل تنش نظیر ۲/۰ درصد تغییر شکل نسبی ماندگار انتخاب میشود.

تاییدیه کیفیت با آزمایش کشش میلگرد از اهمیت به سزایی برخوردار است، زیرا اگر استحکام کششی و تسلیم فولاد در محدوده قابل قبول نباشد، ساختمان یا پل فرو میریزد.

تاثیر دما بر مقاومت کششی میلگرد

انواع میلگرد آجدار

-میلگرد A-۱ سطح آن صاف بوده و مقاومت تسلیم ۲۴۰۰ و مقاومت کششی آن نیز ۳۶۰۰ کیلوگرم بر سانتیمتر مربع میباشد. این نوع به میلگرد داکتیل شناخته می شود و جهت کارهای آهنگری و خم کاری مناسب است.

– میلگرد A-2 از نوع آجدار با مقاومت تسلیم ۳۴۰۰ و مقاومت کششی ۵۰۰۰ کیلوگرم بر سانتیمتر مربع است.

– میلگرد A-3 نیز از نوع آجدار با مقاومت تسلیم ۴۰۰۰ و مقاومت کششی ۶۰۰۰ کیلوگرم بر سانتیمتر مربع است.

– میلگرد A-4 دارای آج مرکب است. میلگرد آجدار 500 و 520 را میلگرد A4 می نامند. آج عرضی در دو طرف آج طولی به صورت مارپیچ و یا هفت هشت قرار می گیرند. میزان خمش و شکل پذیری آن معادل میلگرد A3 است.

مقاومت کششی میلگرد با استاندارد ASTM

اسپیسر میلگرد (Rabar Spacer)

فضاساز میلگرد که در اصطلاح اسپیسر نامیده میشود قطعه ای فلزی، بتنی، چوبی و یا پلاستیکی بوده که در میان قالب بتن و میلگرد، و یا بین میلگردها قرار می دهند. نصب اسپیسر برای جلوگیری از حرکت میلگردها در هنگام بتن ریزی و در نتیجه عواقب ناشی از آن میباشد . این قطعه با تأمین ضخامت لازم بتن روی میلگرد، در واقع از رسیدن عوامل خورنده به آرماتور جلوگیری کرده و سبب افزایش طول عمر بتن و میلگرد میگردد.

کاربرد میلگرد در ساختمان سازی

معمولا میلگردها در ساختمان سازی با مشخصه A2، A3 و A4 مورد استفاده قرار می گیرند. در مواردی که نیاز به شکل پذیری این محصول می باشد همچون کاربرد تیر و ستون و دیوار برشی بایستی از نوع A2 استفاده گردد. اما در فونداسیون هر دو نوع A2و A3 مورد استفاده می شود. با این حال معمولا در پی، آرماتورهای طولی از نوع A3 و آرماتورهای عرضی از نوع A2 می باشند. در المان هایی که بایستی در برابر زلزله مقاومت داشته و شکل پذیری بالایی داشته باشند مانند تیر، ستون، دیوار برشی، تیرچه و دال, استفاده از میلگردهای A3 به دلیل ترد بودن و عدم شکل پذیری اکیدا ممنوع است. همچنین از میلگردهای A4 نیز در ساختمان سازی استفاده نمی شود و برای کارهای سنگین کاربرد دارد.

روش های ساخت میلگرد

نورد روش کلی تولید مقاطع فولادی محسوب می شود. شمش تهیه شده در این روش با عبور از غلطک به شکل نهایی می رسد. البته تولید میلگرد انواع مختلفی دارد که هر منطقه با توجه به شرایط اقلیمی و زلزله خیزی از آن استفاده می کند تا به استحکام مطلوب شمش اولیه برسد.

نورد گرم: روش ابتدایی تولید است که ابتدا پروفیل های خام تا ۱۱۰۰ درجه گرم شده و سپس به غلطک نورد ورود می کنند.

نورد سرد: فولاد تولیدی به این روش، سخت تر و مقاومت بیشتری دارد. البته از شکل پذیری و انعطاف کمتری نیز برخوردار است.

ترمکس: هزینه تولید در این روش مقرون به صرفه تر است. همچنین میل گرد به دلیل داشتن کربن کمتر شکل پذیرتر است. قابلیت جوشکاری خوب از دیگر مزیت های ترمکس است.

آلیاژی: در هنگام تولید با روش میکرو آلیاژی برخی عناصر نظیر تیتانیوم و وانادیم به آهن اضافه می کنند. خشک شدن شمش در دمای محیط صورت می گیرد و همین امر سبب به دست آمدن خواص مکانیکی و شیمیایی یکسان در سطح و مغز میلگرد می شود. محصول نهایی با این روش دارای کیفیت مطلوبی است و اغلب تولید کنندگان داخلی از این روش بهره می گیرند.

میل گرد های آهنی معمولی از جنس فولاد گرما دیده هستند که پرداخت سطحی نمی شود. به همین علت زنگ زدگی در آن مشاهده می شود.

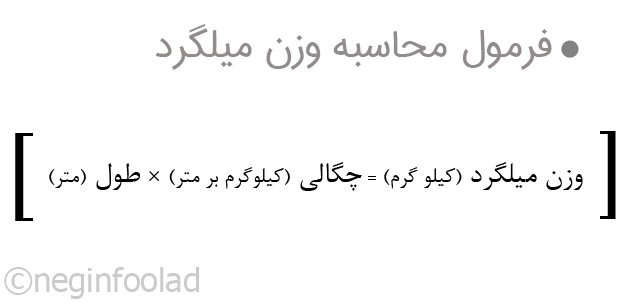

جدول وزنی میلگرد

برای محاسبه وزن یک شاخه میل گرد میبایست به جدول وزن میلگرد مراجعه نمود. می توان از فرمول زیر برای این کار استفاده کرد. هر چند روش های مختلف دیگری برای محاسبه این وزن وجود دارد. این نکته را باید در نظر داشت که وزن میل تولیدی در شرکت های مختلف با یکدیگر فرق دارد.

فرمول محاسبه وزن میلگرد

تولید کنندگان میلگرد آجدار

کارخانجات متعددی در کشور اقدام به تولید میلگرد می کنند. در بین تولید کنندگان نیشابور و ذوب آهن استاندارد ترین محصولات را دارند. در شرکت های متفرقه نیز فایکو، امیرکبیر، پرشین، میانه و ابهر تولیدات خود را به بازار عرضه می کنند. میلگردهای نیشابور و ذوب آهن اصفهان با برگ آنالیز کیفیت و ضمانت به مشتری تحویل داده می شود.

کاربرد میلگرد

- ساخت ستون های بتنی در ساختمان سازی

- ساخت مصنوعات فلزی با خمکاری و جوشکاری میلگرد

- افزایش نیروی کششی در ستون های بتنی

- آرماتور بندی و شبکه مش بندی

قیمت میلگرد

بازار فلزات وابسطه به نرخ ارز و میزان تولید و عرضه است. از این رو دایما قیمت انواع آهن آلات به صورت موادم در حال تلاطم است. به منظور استعلام نهایی قیمت میلگرد امروز می بایست به صورت تلفنی تایید نهایی را از فروشنده دریافت نمایید و یا با ورود به بخش قیمت مقاطع فولادی سایت از آخرین تغییرات قیمتی این کالا مطلع شوید.

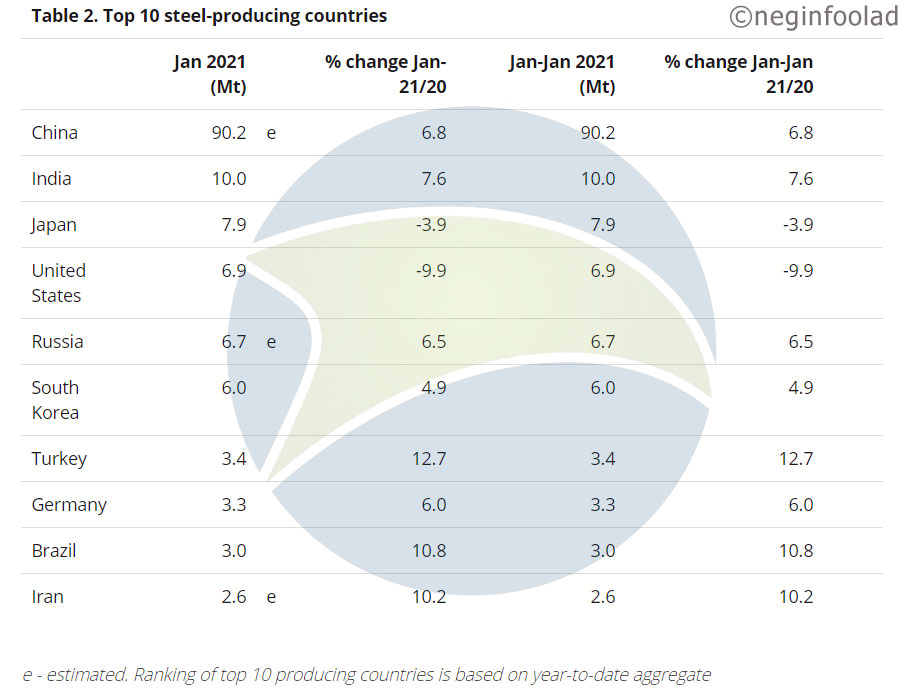

برترین کشورهای تولیدکننده آهن و فولاد در سال 2021

برترین کشورهای تولیدکننده آهن و فولاد

سالانه انجمن جهانی فولاد (World steel association)، برترین کشورهای تولید کننده آهن و فولاد را معرفی می نماید. یکی از راهبردی ترین صنایع در دنیا صنعت تولید آهن آلات و فولاد به شمار آید که میزان تولید سالانه آن تأثیرات بالقوهای در بازارهای جهانی دارد. همیشه متخصصان این حوزه به تحلیل و پیشبینی تغییرات این بازار می پردازند. بازار آهن و فولاد دارای جذابیت فراوانی برای سرمایه گزاران می باشد چرا که نقش اساسی در رشد و توسعه کشورهای پیشرفته و کشورهای در حال توسعه دارد.

امسال نیز این نهاد 10 تولید کننده برتر آهن و فولاد را در سال 2021 معرفی نموده است.

تولید آهن و فولاد در دنیا به سه روش: کوره بلند با کانورتورهای اکسیژنی (OBC)، کوره الکتریکی (EF) و کوره دهان باز (OHF) صورت میپذیرد.

10 تولید کننده برتر فولاد در فوریه 2021

۱- چین

کشور چین به مدت چندین سال است که در صدر تولیدکنندگان آهن و فولاد جهان قرار دارد و تولید بیش از نیمی از فولاد و آهن تولیدی دنیا را به عهده دارد . طبق آمار انجمن جهانی فولاد، چین در سال 2019 نزدیک به 993.256 میلیون تن فولاد تولید کرده است و این میزان ۸ برابر بیشتر از میزان تولید دومین تولیدکننده فولاد در دنیاست. در سال 2021 با تولید 83 میلیون تن در صدر تولید کنندگان قرار گرفته است.

چین آهن را به روشهای کوره بلند (OBC) و کوره الکتریکی (EF)تولید میکند که روش کوره بلند در این کشور بیشتر مورد استفاده قرار میگیرد.

- هی استیل؛ شرکت HBIS که با نام Hesteel Group نیز شناخته میشود از دیگر تولیدکنندگان صنعت آهن و فولاد در چین است که مهمترین تامین کننده فولاد لوازم خانگی و دومین تولیدکننده مهم در فولاد خودرو برای این کشور به حساب میآید.

۲- هند

دومین تولیدکننده آهن و فولاد جهان هند نام دارد. هند در تولید آهن و فولاد از ژاپن پیشی گرفت و در سال ۲۰۱۹ با تولید ۱۱۱.۲۴۵ میلیون تن فولاد، دومین تولیدکننده بزرگ فولاد خام در جهان بود. در فوریه سال 2021 نیز باتولید 9.1 میلیون تن رتبه دومین تولید کننده را از ان خود کرده است.

هند از ۲ روش کوره بلند (OBC) و کوره الکتریکی (EF) برای تولید محصولات خود استفاده میکند.

- تاتا؛ بزرگترین شرکت تولید آهن و فولاد در هند است. سالهاست تاتا بهعنوان اولین و بزرگترین تولیدکننده صنعت آهن و فولاد هند فعالیت دارد.

۳- ژاپن

در سال ۲۰۱۹ ژاپن با کاهش تولید آهن و فولاد خام، پس از سالها جایگاه خود را به هند داد و به سومین تولیدکننده آهن و فولاد در جهان تبدیل شد؛ اما هنوز هم ژاپن یکی از برترین صادرکنندگان صنعت آهن و فولاد است. فوریه 2021 نیز میزان تولید ژاپن به 7.5 میلیون تن رسیده است.

حدود سه چهارم آهن ژاپن به روش OBC تولید میشود. بیشترین تولیدات آهن و فولاد این کشور بهصورت محصولات نورد گرم است که بخش عمدهای از آن به روش کوره بلند (OBC) و مقدار کمی نیز به روش کوره الکتریکی (EF) تولید میشود.

- نیپون استیل؛ سومین تولیدکننده بزرگ در توکیو مستقر است، یکی از بزرگترین تولیدکنندگان میلگرد جهان است.

۴- ایالات متحده آمریکا

ایالات متحده امریکا باوجود نرخ کاهشی تولیدش در سال ۲۰۱۶ در سال ۲۰۱۹ به عنوان چهارمین تولیدکننده بزرگ جهان را به خود اختصاص داده است. امسال نیز در فوریه 2021 با 6.3 میلیون تن این رتبه را حفظ کرده است.

EF روش عمده تولید آهن و فولاد در آمریکاست، این کشور برای تولید فولاد خام بهطور عمده از روش کوره الکتریکی استفاده میکند.

- نیوکر؛ از تولیدکنندگان عمده میلگرد جهان در کشور آمریکا مستقر است .

۵- کشور روسیه

سالهاست کشور روسیه از جمله مهمترین تولیدکنندگان جهانی صنعت آهن و فولاد است. این کشور بهعنوان پنجمین تولیدکننده برتر فولاد جهان شناختهشده است.

روسیه از هر ۳ روش OBC، EF و OHF در تولید آهن و فولاد خام استفاده میکند.

- متال وانیست: از عمده شرکتهای فعال در حوزه تولید آهن و فولاد خام در روسیه است.

۶- کره جنوبی

کره جنوبی جایگاه ششم در لیست تولیدکنندگان صنعت فولاد جهان را از آن خود کرده است. این کشور در سالهای اخیر روند رو به رشد اما آرامی را در تولید فولاد خام داشته است. بسیاری از محصولات تولیدی این کشور به کشورهای چین، ژاپن و آمریکا صادر میشود.

در کره جنوبی به ترتیب سهمهای زیر از روشهای کوره بلند (OBC) و کوره الکتریکی (EF) برای تولید آهن و فولاد خام استفاده میشود

- شرکتهای POSCO (یکی از تولیدکنندگان عمده میلگرد جهان) و هیوندا استیل ازبزرگترین تولیدکنندگان فولاد کره جنوبی به حساب میآیند.

۷- ترکیه

ترکیه در سالهای اخیر پیشرفت خوبی در همه زمینهها داشته است؛ صنعت آهن و فولاد نیز از این قضیه مستثنا نبوده و این صنعت در سالهای اخیر روند رو به رشدی را چه در زمینه تولید و چه درزمینه صادرات داشته است. آمار تولید فوریه 2021 میزان تولید این کشور را 3 میلیون تن گزارش می دهد.

کارخانههای تولید آهن و فولاد در ترکیه بیشتر از روش کوره الکتریکی (EF) برای خط تولید خود استفاده نمودهاند.

- از معروفترین کارخانههای تولید فولاد در ترکیه میتوان به Erdemir، Içdas و Habas اشاره کرد.

۸-آلمان

آلمان در لیست ۱۰تولیدکننده برتر صنعت آهن و فولاد رتبه هشتم جهان قرارگرفته است .

آلمان از طریق روش کوره بلند فولاد خود را تولید و روانه بازار می کند.

۹- برزیل

برزیل با داشتن بزرگترین معادن سنگآهن جهان، بهعنوان نهمین تولیدکننده آهن و فولاد در لیست سال 2021 قرار گرفته است. چهار معدن بزرگ سنگآهن جهان در این کشور قرارگرفتهاند که عبارتاند از: معدن کاراخاس، سامارکوآلگویا، میناس ایتابیریتوس و وارگم گرانده.

این کشور نیز از دو روش EF و OBC در تولید آهن و فولاد خام خود استفاده میکند.

- شرکت واله؛ از بزرگترین تولیدکنندگان میلگرد در دنیا می باشد .

۱۰- ایران

طبق ردهبندی انجمن جهانی فولاد در سال ۲۰۱۹، ایران با ۲۵.۶۰۹ میلیون تن تولید فولاد خام در سال، رتبه دهمین کشور برتر تولیدکننده در جهان را به خود اختصاص داده است. نمودارهای تولید در فوریه 2021 میلادی نیز میزان تولید ایران را 2.3 میلیون تن نمایش می دهد.

به لحاظ رشد تولید، ایران با ثبت رشد 11.5 درصدی در فوریه 2021، بیشترین رشد تولید نسبت به فوریه 2020 را در میان ده کشور نخست تولیدکننده فولاد به خود اختصاص داده است. پس از آن چین با رشد 10.9 درصدی، ترکیه با رشد 5.9 درصدی، برزیل با رشد 3.8 درصدی، کره جنوبی با رشد 1.2 درصدی قرار دارند.

ایران در سالهای اخیر روند رو به رشدی را در صنعت فولاد داشته است و انواع محصولات فولادی ازجمله میلگرد، تیرآهن، قوطی و پروفیل، نبشی، ورق سیاه و لوله فولادی در کارخانههایش تولید میشود. در حال حاضر ایران بزرگترین تولیدکننده آهن اسفنجی جهان است. تولیدکنندههای ایرانی علاوه بر تأمین نیاز داخلی در سالهای اخیر، چشمانداز خوبی نیز به صادرات محصولات فولادی به کشورهای همسایه و خاورمیانه داشتهاند.

ایران در ماه مارس 2020 نیز بیشترین افزایش تولید را در میان ده کشور نخست تولیدکننده فولاد جهان به خود اختصاص داده بود. همچنین طی سال 2020 که تمامی کشورها با کرونا دست در گریبان بودند، تولید فولاد ایران همواره روند رو به رشد داشته است.

عمده خط تولید در کارخانههای ایرانی بر پایه روش کوره الکتریکی (EF) بنا شده است.

- ذوب آهن؛ بزرگترین تولید کننده مقاطع فولادی و آهن آلات در ایران شرکت ذوب است که در شهر اصفهان مستقر است.

مهمترین تولیدکنندگان فولاد در ایران

- مجتمع فولاد مبارکه اصفهان

- شرکت سهامی ذوبآهن اصفهان

- کارخانه فولاد کویر کاشان

- مجتمع فولاد خراسان

- مجتمع فولاد آناهیتا گیلان

- مجتمع فولاد روهینا

- کارخانه فولاد اکسین خوزستان

- کارخانه فولاد میانه

- شرکت فولاد کوثر اهواز

- فولاد بافق یزد

- فولاد ابرکوه یزد

- شرکت فولاد خوزستان

- جهان فولاد غرب کرمانشاه

- شرکت نورد آریان فولاد بوئینزهرا

- کارخانه فولاد البرز ایرانیان-فایکو

- مجتمع فولاد ظفر بناب

- نورد فولاد یزد احرامیان

- شرکت صنعتی ماهکار فلز-فولاد اشتهارد

- مجتمع پروفیل صنعت ماهان

- گروه فولادی البرز غرب

- شرکت فولاد شکفته مشهد

- صنایع فولاد مگا اسـتیل

- کارخانه نورد یاوران زنجان

- شرکت فولاد کوهپایه

- شرکت توسعه فولاد آذر آذین

- ذوب آهن اصفهان

- مجتمع فولاد سبا

- شرکت نورد و تولید قطعات فولادی

- شرکت فولاد کاویان اهواز

- شرکت فولاد اکسین خوزستان

- مجتمع نورد فولاد کسری

جدول اشتال چیست

تاریخچه جدول اشتال

خانم مارتا اشنایدر بورگر (Martha Schneider-Bürger) در سال ۱۹۳۸ میلادی در شهر sterkrade آلمان به دنیا آمد. وی تحت تاثیر پدر خود که در سالهای 1896 تا 1898 سرپرستی پل فولادی بر رودخانه Rheinbruche مابین دوسلدرف و اوبرکاسل را بر عهده داشت قرار گرفت و به کار او علاقمند شد.

مارتا اشنایدر از سال 1923 تا 1927 در دانشکده فنی کارسروهه و مونیخ به تحصیل در رشته ی استاتیک و ساختمانهای فولادی پرداخت. او اولین مهندس ساختمان زن آلمانی بود. بعد از فارغ التحصیل شدن در یک شرکت مهندسی شروع به کار کرد و در سال 1929 شغل خود را به عنوان مدیر مرکز مشاوره برای مصرف فولاد که امرزه “مرکزاطلاعات فولاد” نامیده می شود تغییر داد.

خانم اشنایدر بورگر بیشتر از 70 سال کارشناس و سرپرست در مورد پروفیل های فولاد بود و تجربیات بسیاری اندوخت. وی سر انجام در تاریخ 2001.9.25 در سن 98 سالگی درگذشت.

کتاب جدول اشتال

کتاب جدول اشتال (Stahlbau Profile) کتابی هست حاوی جداول وزن، ضخامت، مساحت سطح مقطع و سایر مشخصات استاندارد انواع مقاطع فولاد ساختمانی است. در این کتاب، مهمترین پروفیلها، مواد اولیه نوع اتصال، مقررات ساخت و سازهای فولادی در یک مجموعه کامل و فشرده گردآوری شده است. سطح مقطع پروفیل، ممان اینرسی و شعاع ژیراسیون نیز از دیگر مباحث کتاب اشتال است. این کتاب بین دانشجویان عمران و افرادی که با پروفیل های آهنی در ارتباط هستند محبوبیت بسیاری دارد. طراحان ساختمانی با رجوع به جداول کتاب اشتال از استانداردهای وزنی آن استفاده می کنند تا ضمن افزایش دقت کار و کاهش خطا در زمان نیز صرفه جویی کنند.

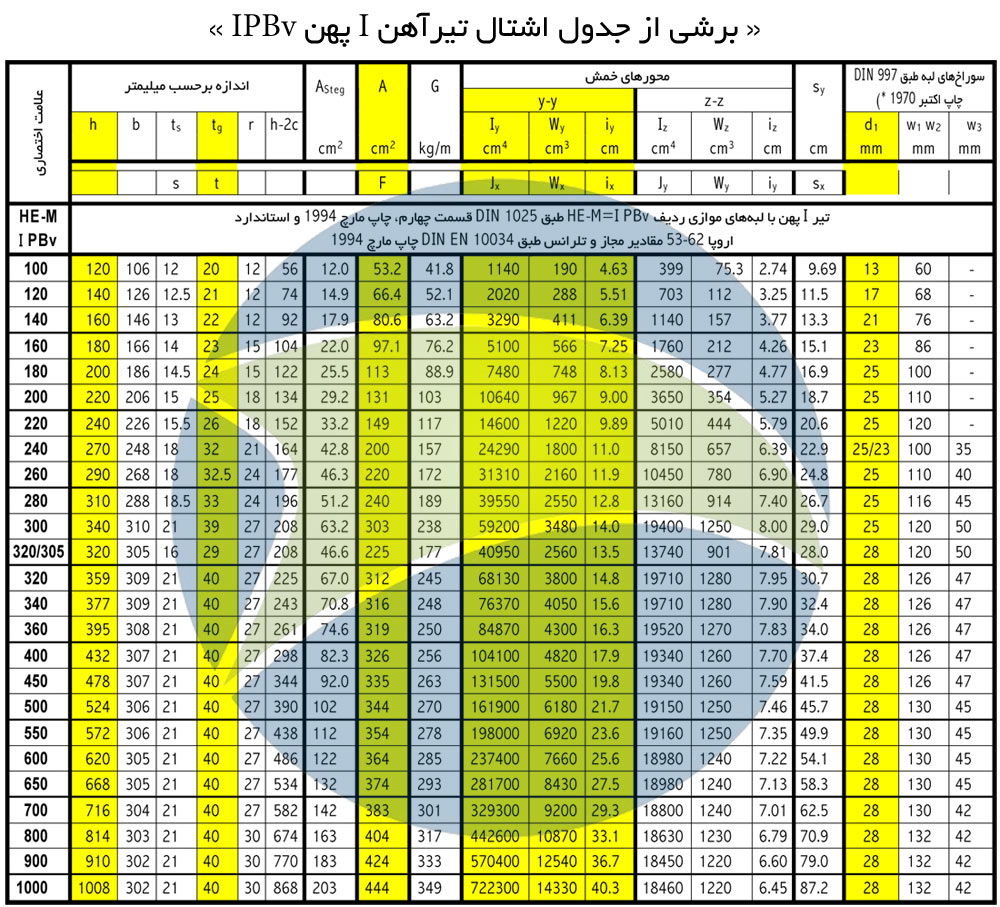

برشی ااز جدول اشتال تیرآهن IPBv

کتاب جداول اشتال بی شک از بهترین هندبوک های مرجع در زمینه عمران می باشد. به کمک این کتاب می توان وزن انواع پروفیل نظیر تیرآهن را تخمین و سپس قیمت تیرآهن را نیز به نسبت وزن استخراج نمود.

راهنمای استفاده از جداول اشتال

به منظور استفاده از ارقام جداول اشتال ابتدا وارد جداول پروفیل مربوطه می شویم. در ستون مساحت کوچکترین عددی را که بزرگتر یا مساوی مقدار فولاد مورد نیاز ما باشد را پیدا می کنیم. سپس سایز پروفیل متناظر با همان سطح را به عنوان جواب اولیه استفاده می کنیم.

سپس کنترل های لازم برای مقطع را با استفاده از سایر اطلاعات آن نمره انجام می دهیم. در صورتی که جواب نداد از مقطع بالاتری استفاده می کنیم. از همین روش برای به دست آوردن حداقل آرماتور به کار رفته در مقاطع بتن مسلح و به کار بردن بهینه ترین حالت میلگرد گذاری از جدول اشتال میلگردها استفاده می شود. برای متره و برآورد مصالح ساختمانی این جدول پرکاربرد است.

برای مثال جهت به دست آوردن وزن پروفیل به کار رفته در یک پروژه ساختمانی، ابتدا تعداد و طول به کار رفته از آن پروفیل را از روی نقشه استخراج می کنیم و سپس با استفاده از وزن مخصوص به ازای هر متر طول آن پروفیل که در جدول اشتال موجود می باشد و ضرب این آیتم ها در هم، وزن کلی را به دست می آوریم. برای به دست آوردن وزن انواع پلیت به کار رفته در صفحه ستون ها، سخت کننده ها، قیدهای اتصال مقاطع دوبل و … باید ابتدا حجم پلیت را بر اساس ابعاد آن به دست آورده و آن را در وزن مخصوص فولاد یعنی 7850 کیلوگرم بر متر مکعب ضرب نمود.

دانلود جدول اشتال

در زیر pdf کاربردی از مجموعه جداول اشتال گردآوری شده است. با دریافت آن می توانید به ارقام و محاسبات این کتاب دسترسی داشته باشید. کتاب اشتال حاوی اعداد و ارقامیست که می توان وزن پروفیل و مقاطع فولادی را حساب نمود.