مروری بر فولاد سازی و روش های تولید فولاد (بخش یکم)

فولاد چیست

آلیاژي از کربن و آهن و دیگر عناصر نظیر منگنز، کروم، فسفر، گوگرد و … به صورت خواسته یا ناخواسته است. مهمترین عنصري که در کنار آهن حضور دارد کربن است.

چرا کربن همواره در همه فولادها حضور دارد؟ به علت روش تولید آهن که روش کربوترمی است مقداري کربن در آهن احیا شده و حل می شود. از نظر تئوري فولاد کمتر از 2% کربن دارد. اما اکثر فولادهاي رایج، ترکیب فولادهاي هیپویوتکتوئید را دارند. یعنی کربن کمتر از 0.8% دارند. فولادهاي یوتکتوئید و هایپر یوتکتوئید به ندرت و براي مصارف خاص تولید میشوند.

آهن در طبیعت فقط به صورت اکسیدهاي آن حضور دارد. این اکسیدها در کوره بلند و یا واحدهاي احیاي مستقیم، احیا میشوند. مورد اول تولید آهن خام و مورد دوم تولید آهن اسفنجی میکند. آهن خام مقادیر زیادي کربن (3.5تا4%)، سیلیسیم (1 تا 1.4%)، ( منگنز ( 0.5تا0.4%)، فسفر ( 0.3 تا 0.22%)، گوگرد ( 0.07 تا 0.06%) دارد.

لذا حذف مقادیر اضافی کربن، سیلسیم ، منگنز، فسفر و گوگرد باید توسط واکنشهاي شیمیایی حذف شده و به ترکیب مورد نظر فولاد رسیده شود. این واکنشها شامل اکسیداسیون ناخالصیها و جذب اکسید آنها به فاز سرباره یا فاز گاز ( مانند ZnO ) میباشد. این واکنشها بر اساس دیاگرام الینگهام انجام می گیرد. این دیاگرام نشان می دهد که انرژي تشکیل SiO2، MnO، CO، P2O5، از انرژي تشکیل اکسیدهاي مختلف آهن کوچکتر است. لذا این ناخالصی ها در حضور آهن توسط اکسیژن ، اکسید خواهند شد و از آهن خام جدا می شوند.

SiO2، MnO، P2O5، تشکیل سرباره می دهند تشکیل سرباره با اضافه کردن یک فلاکس بازی مانند CaO تسهیل می شود. CO به صورت نیز به صورت گازي خارج شده و به صورت CO2 می سوزد.

در نهایت فولاد مایعی که بدست می آید دماي بالاتري نسبت به چدن خام حاصل از کوره بلند دارد.

» نوشته مرتبط: روشهای تولید فولاد خام

واکنش آهن در دماهای مختلف

کشورهاي مهم فولاد ساز در دنیا

توسعه و پیشرفت کشورها را از توسعه آنها در صنعت فولادسازي می سنجند. 67 کشور جهان تولیدکننده فولاد هستند. به ترتیب چین، ژاپن، آمریکا، روسیه، هند،کره جنوبی، آلمان، اوکراین، برزیل و ترکیه رتبه هاي اول تا دهم را به خود اختصاص می دهند. ایران در رتبه 17 جهان قرار دارد.

ایران، چین و هند جزو بزرگترین تولیدکننده هاي آهن خام دنیا هستند.

تولید فولاد در ایران

اشیاء فولادي زیادی در مناطق مختلف ایران پیدا شده که نشان دهنده دانش فنی تولید آهن آلات و فلز در ایران باستان است. نیاز روزافزون به محصولات فولادی باعث گردید که از سه قرن اخیر یعنی از زمان قاجاریه تاسیس کارخانه ذوب آهن یک آرمان و هدف ملی تلقی شود. ولی با ایجاد مشکلات و موانع این کار به تعویق می افتد.

در تاریخ 23 دي ماه 1342 یک کارخانه نورد با ظرفیت 65 هزار تن توسط بخش خصوصی ایجاد شد این کارخانه در سال 1346 با مواد اولیه خارجی در اهواز شروع به تولید کرد. در سال 1351 اولین کارخانه فولادسازي در اصفهان شروع به کارکرد.

» نوشته مرتبط: تولید آهن اسفنجی به روش SL/RN

شرکت های تولید کننده فولاد در ایران

شرکت ملی تولید فولاد ایران، شرکت فولاد مبارکه، شرکت ذوب آهن اصفهان، شرکت فولاد خوزستان از جمله مهمتری وید کندگان فولاد در کشور هستند.تفاوت عمده شرکت ذوب آهن اصفهان و شرکت فولاد مبارکه در چیست؟ اولی با کوره بلند و دومی با گاز طبیعی (احیای مستقیم) آهن اسفنجی تولید میکند.

فولاد مبارکه از سال 1360 شروع شده و در سال 1370 (به دلیل جنگ) شروع به تولید کرده است. ذوب آهن در سال 1344 در مجلس تصویب شده با شرکت تیاژ پروم اکسپورت شوروی قرارداد منعقد شد. مراحل اجرایی از 1346 شروع شده و در سال 1350 کوره بلند 1 ساخته شد. در سال 1351 کوره بلند شماره 2 ساخته شد.

عمده روشهای فولاد سازی

– روش HYL

غیر مداوم است. داراي 4 مرحله و هر مرحله 3 ساعت طول می کشد.

- بار کردن شارژ و تخلیه گندله احیا شده.

- احیاي اولیه گندله ها.

- احیاي کامل گندله ها.

- سرد کردن گندله هاي احیا شده.

– روش میدرکس

میدرکس یک روش با شارژ مداوم است. دما در این روش 750 درجه سانتی گراد است. از خیلی جهت ها شبیه کوره بلند است فقط ذوب شدن مواد اتفاق نمی افتد و به جاي اکسیژن از گاز احیایی استفاده می شود.

تاریخچه فولاد سازی در سایر کشورها

تاریخ تمدن بشریت به شدت به توسعه فلزات و آلیاژها گره خورده است. آغاز عصر مس در حدود شش هزار سال پیش به عنوان آغاز تمدن بشریت شناخته می شود.بعد از این عصر ، اعصار برنز و بعد عصر آهن شروع شد. در عصر آهن بشر هنر تولید آهن را توسط واکنشهاي حالت جامد با استفاده از زغال آموخت.

محصول عمدتا شامل آهن خالص، اکسید آهن، ذرات کربن و سرباره می شد. بشر بعدها توانست سرباره را از آهن خام جدا کند.

– هندوستان یکی از کشورهاي پیشرو در زمینه تولید فولاد کربن بالا ( به نام Wootz شناخته می شود ) می باشد. این فولاد ماده خام تولید شمشیرهاي مودف هندي بوده و حدود 1000 سال در انحصار هندي ها بوده است.

– چینی ها ریخته گري آهن را 700-800 سال قبل از میلاد مسیح انجام می دادند. چینی ها تکنیکهاي شبیه کوره بلند براي تولید آهن بار استفاده از زغال ابداع کرده بودند.

– هندي ها فرایند بوتهاي را جهت تولید فولاد ابداع کردند. متاسفانه روشهاي فرایند در جایی ثبت نشده است. همچنین توسعه این روشها در هر دو کشور در حدود سالهاي 1000 بعد از میلاد متوقف شده است.

– فولادسازي مدرن از سال 1760 با ابداع فرایند بوته اي در انگلستان توسط huntsman شروع می شود. این فرایند سپس جهت تولید فولادهاي آلیاژي و فولادهاي ابزار بهینه سازي شد. اما تولید به وسیله روش بوته اي بسیار کم بود. آنها بعد از ابداع روش سمبر توسط هنري سمبر در سال 1856 ظرفیت تولید فولاد افزایش یافت. در 150 سال گذشته پیشرفتها و تحولات زیادي در زمینه فولادسازي صورت گرفته است. مثلا چین دوباره به بزرگترین تولید کننده فولاد تبدیل شده است و هند تلاش می کند تا به افتخارات گذشته اش دست پیدا بکند.

خوراك کوره هاي تولید کننده فولاد را آهن خام، قراضه و آهن اسفنجی تشکیل می دهند.

» نوشته مرتبط: آهن قراضه چیست

کوره هاي تولید کننده فولاد

- کنورتور LD

- LDAC

- کوره زیمنس مارتین

- کوره قوس الکتریک EAF

- کوره هاي القایی

توجه زیادي که اخیراً براي کیفیت فولاد می شود باعث شده است که سرمایه گذاري براي تصفیه مجدد فولاد امري اقتصادي جلوه کند.

مسائل محیط زیست در سالهاي اخیر باعث شده است که توجه زیادي به استفاده بهینه از کنورتورها و کاهش گازهابی خروجی و یا استفاده از گازهایی مانند CO2 در صنایع دیگر بشود.

- منبع: به نقل از دکتر مهدي مزمل / دانشگاه صنعتی سهند

علامت اختصاری میلگرد های تولید شده در ایران (بخش سوم)

علامت اختصاری میلگرد های تولید شده در ایران

میلگرد یکی از پروفیل های پرکاربرد در ساختمان سازی و صنعت محسوب می شود. به دلیل وجود این محصول در سبد تولید کارخانجات مختلف، برای شناسایی اصالت برند تولیدی از محصولات متفرقه از حکاکی علائم اختصار میلگرد روی بدنه استفاده می شود. سایر علائم و حروف جاپ شده در این محصول حاوی نکاتی مختلفی از جمله روش تولید، نوع آلیاژ، فرایند های به کار رفته و … می باشد.

قیمت میلگرد

آلیاژ های به کار رفته در پروفیل میلگرد در کنار وزن و نام تولیدی به ارزش و قیمت میلگرد تاثیر می گذارد. این محصول به صورت شاخه ای عرضه و به صورت وزنی محاسبه می گردد. معمولا میلگردهای تولید شده در شرکت های معتبر از وزن بالاتری در هر شاخه برخوردار هستند و از جداول اشتال تبعیت می کنند.

علامت های اختصاری پروسه تولید میلگرد

میلگرد نیز مانند سایر محصولات فولادی دارای ردیف های استاندارد شده در روش تولید است.

- SA: میلگرد آجدار 500 ، روش تولید: آلیاژی ، نوع آج: آجدار مرکب

- CT: میلگرد آجدار 400 ، روش تولید: ترمکس (خنک کاری) ، نوع آجد: آجدار جناغی

- CU: میلگرد آجدار 400 ، روش تولید: آلیاژی ، نوع آج: آجدار جناغی

- JT: میلگرد آجدار 360 ، روش تولید: ترمکس (خنک کاری) ، نوع آج: آجدار مارپیچ

- JU: میلگرد آجدار 340 ، روش تولید: آلیاژی ، نوع آج: آجدار مارپیچ

اعداد 500،400 و 340 بیانگر حداقل میزان تنش کششی میلگرد در حالت تسلیم است. برای مثال بر روی میلگردی SHS CT درج شده است. SHS نام شرکت تولیده کننده (فولاد شاهرود) و CT یعنی دارای آج جناغی با تنش 400 به روش تولید ترمکس و نوع A3 است.

» نوشته مرتبط: شناسایی میلگرد از روی آج

کدها و علائم اختصاری شرکت های تولید کننده میلگرد در ایران (بخش سوم)

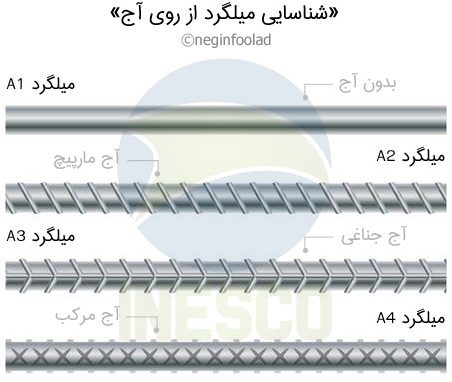

شناسایی میلگرد از روی آج

میلگرد پروفیل توپر و استوانه ای شکل است که اغلب در ساخت بناهای سیمانی استفاده می شود. با ایجاد شبکه بندی میلگردی می توان ستون ها و دیوارها را تقویت نمود. امروزه ترمکس متداولترین روش تولید میلگرد محسوب می شود. در این نوشتار راه های شناسایی میلگرد از روی آج شرح داده شده است.

انواع میلگرد

این مقطع فولادی به صورت ساده و آج دار تولید می گردد. میلگردهای ساده دارای سطح صاف و صیقلی هستند و مدل های آجدار در اطراف بدنه زائده های مختلفی دارند. این محصول با شمای A1 تا A4 معرفی می گردد. نوع A1 همان میلگرد ساده است و امکان جوشکاری آن فراهم است و مدل های A2،A3 و A4 میلگردهایی آجدار هستند که قابلیت جوشکاری ندارند. میلگرد A4 به نسبت سایر مدل ها از مقاومت بالاتری برخوردار است. عمده مصرف ساختمانی میلگردهای ساختمانی نوع A3 هستند. نوع A1 نرم، A2 نیمه سخت و A3 و A4 سخت محسوب می شوند.

شناسایی میلگرد از روی آج

- A1 : بدون آج / سطح صیقلی

- A2 : دارای آج مارپیچی شکل یا خطوط برجسته صاف یا مورب در امتداد میلگرد

- A3 : دارای آج 7 یا 8 شکل یا اصطلاحا جناغی در امتداد میلگرد

- A4 : دارای آج مرکب مورب و دوکی شکل در امتداد میلگرد

شناسایی میلگرد از ظاهر آج

باید در نظر گرفت که قالب ریزی میلگردها در کارخانجات مختلف متفاوت است. صرفا شکل آج گواه بر نوع میلگرد نخواهد بود. برای مثال برخی از تولید کنندگان متفرقه این نوع پروفیل اقدام به تولید میلگرد A2 با آج مرکب یا جناغی می کنند که خریدار به اشتباه آن را با نوع A3 و A4 انتخاب می کنند.

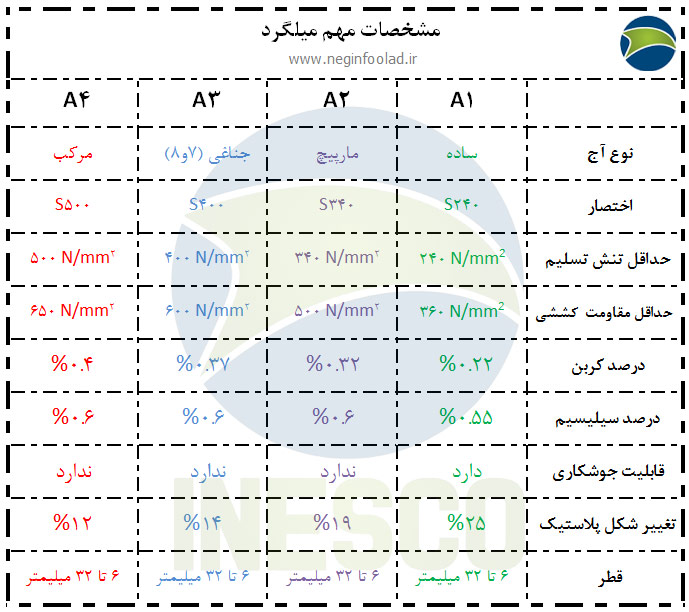

راه اصلی تشخیص نوع میلگرد، برگه ارائه شده ترکیبات شیمیایی محصول و آنالیز ترکیبات آن است. قیمت میلگرد نیز بر اساس کیفیت تولید و درصد ترکیبات به کار رفته در شمش محصول تعیین می گردد. میلگرد نوع A4 به دلیل درصد کربن بالاتر از قیمت بیشتری نیز برخوردار است.

مشخصات انواع میلگرد A1، A2،A3 و A4

بندیل تیرآهن چیست

به بسته بندی تیرآهن های عرضه شده از کارخانه به بازار بندیل تیرآهن (Bundle) گفته می شود. بندیل یا باندل به معنای دسته می باشد. شاخه های تیر آهن توسط تسمه هایی به یکدیگر متصل می شوند که حمل و نقل آن را تسهیل می کند. معمولا در هر بندیل با نصب پلاکی فلزی یا مقوایی مشخصات شرکت تولید کننده، استاندارد، سایز و تاریخ تولید محصول درج می شود. هر دسته یا باندل دارای یک سایز و یک نوع یکسان با طول مساوی از محصول است.

بندیل تیراهن ذوب آهن

هر بندیل تیرآهن دارای چند شاخه است

در هر ظرفیت، تعداد شاخه و وزن بندل تیرآهن در کارخانجات مختلف متفاوت است. در زیر جدول ظرفیت و بندیل چند شرکت مطرح داخلی گردآوری شده است. برای دریافت قیمت تیرآهن و باندل آن می توانید با شماره های مندج در سایت تماس حاصل فرمایید.

» نوشته مرتبط: تیرآهن لانه زنبوری چیست

ظرفیت و بندل تیرآهن ذوبی

ظرفیت و بندل تیرآهن فایکو

ظرفیت و بندل تیرآهن اهواز

ظرفیت و بندل تیرآهن ماهان

ظرفیت و بندل تیرآهن های بناب، کرمانشاه و یزد

» نوشته مرتبط: کاربرد تیرآهن هاش