نقش آرماتور بندی در ساختمان های بتنی (بخش یکم)

قبل از بیان نقش آرماتور بندی در ساختمان های بتنی ابتدا تعريفي از فولاد خواهيم داشت. پیش تر نیز طی مطلبی با عنوان آرماتور بندی چیست بیان کرده بودیم که به میلگرد مصرفی در المان های بتنی آرماتور گفته می شود. آرماتوربندی یکی از مراحل اجرای سازه اسکلت بتنی است که موجب اتصال بهینه بین بتن و میلگرد می گردد.

فولاد چیست

فولاد آلیاژی از آهن بوده كه در اثر سوزاندن كربن آهن خام سفيد و هم جوش كردن ان با كمي كربن و اضافه نمودن برخي عناصر ديگر به دست مي آيد . فولاد را به روش هاي ريختن ، آهنگری ، نورديدن ، كشيدن و پرس كردن شكل مي دهند . از مشخصات فولادهاي ساختماني مي توان به حداقل مقاومت نهايي فولاد ، در آزمايش كشش استاندارد اشاره نمود كه اين مقاومت را با واحد مگا پاسكال و با نماد ST نمايش مي دهند . از جمله فولاد ST37 .عدد 37 معرف مقاومت كششی نهايی فولاد با واحد مگا پاسكال مي باشد . فولاد به شكل ورقه يا تسمه، تير آهن نيم رخ I ، نيم رخ ناودانی U و … در ساختمان مصرف مي شود .

تاريخچه استفاده از فولاد در بتن

مسطح نمودن بتن با فولاد ، بصورت يك اتفاق ناگهاني انجام نشد بلكه ماحصل تلاش ، آزمايش و تجربه تعدادي از معماران و مهندسان قرون گذشته است . در سال 1848 ميلادي لمبوت (Lambot) يك قايق پارويي كه با استفاده از شبكه هاي مربع مستطيل شكل آهني مسلح شده بود ساخت و به اين ترتيب اولين سازه بتن مسلح را بوجود آورد. در قرن بيستم با پيشرفت تخحقيقات تحول اساسي در شناخت و بررسي رفتارهاي بتن مسلح بوجود آمد و از آن زمان به دليل دوام بالا ، شكل پذيري ، صرفه اقتصادي و مقاومت در مقابل آتش سوزي و استحكام آن بتن مسلح يكي از پرمصرف ترين فرآورده هاي ساختماني به حساب مي آيد .

مانن و وايس در كتاب سيستم مونيير تئوري بتن آرمه را بر اساس سه اصل بنا نهادند . اين سه اصل كه امروزه نيز مورد استفاده قرار مي گيرند عبارتند از:

- كليه ي نيروهاي كششي در يك عضو بتن مسلح توسط فولاد تحمل مي شود .

- انتقال نيرو به ميلگرد به وسيله چسبندگی بين بتن و فولاد صورت مي گيرد (اصل عمل و عكس العمل ).

- اندازه ي تغييرات حجمي بتن و فولاد در اثر تغيير درجه حرارت با هم برابرند ( بطور تقريبي ).

از آنجا كه بتن داراي مقاومت بالايي در برابر فشار مي باشد مي توان از آن براي عضوهاي تحت فشار مانند ستون بهره گرفت . ولي به احتمال زياد عضو بتني در طول عمر خود با نيروهاي كششي ، خمشي ، برشي و غيره مواجه مي شود كه در مقابل اين نيروها ، اعضاي بتني خالص مقاومت پاييني دارند. به همين دليل مهم براي

تقويت سازه هاي بتني و انعطاف پذيي به آنها از اعضاي فولادي به نام ميلگرد در داخل آن بهره مي گيرند كه در اين حالت به عضو بتني بتن آرمه يا بتن مسلح گفته مي شود.

دلايل استفاده از ميلگرد در قطعات بتنی

- بالا بردن مقاومت كششي ، برشي ، پيچشي ، خمشي و … در مقاطع بتن آرمه .

- افزايش دوام بتن

- امكان ساخت پوسته هاي مقاوم نازك به وسيله بتن مسلّح .

آشنايي با انواع آرماتور

ميلگردهاي مصرفي بايد نو ، تميز ، بدون هيچ گونه آلدوگي نظير چربي ها ، ذرات بتن ، گرد و خاك و يا مواد زائد ديگر باشد . زيرا هرگونه آلودگي در سطح ميلگرد موجب كاهش اصطكاك و درگيري بين بتن و فولاد شده و در حقيقت آن را از حالت مسلح خارج مي نمايد . مقطع ميلگرد نبايد به علت زنگ زدگي ضعيف شده باشند و استفاده از ميلگردهاي زنگ زده به شرطي مجاز بوده كه اولاً زنگ زدگي قبلاً با برس يا وسايل مشابه از قبيل سندبلاست (ماسه پاشی) كاملا پاك شود و ثانيا قطر ميلگرد پس از زنگ زدايي حداكثر 0/5 میلی متر كاهش پيدا كند . ميلگردهای مصرفي در بتن بصورت ميلگرد ساده يا آجدار و آجدار پيچيده به كار مي روند و موكداً توصيه مي شود كه تمامي ميلگردهاي مصرفي در بتن ( به استثنای خاموت ها ) از انواع ميلگردهای آجدار باشند . قطر ، شكل ، اندازه ، تعداد و محل نصب آرماتورها بايد بر اساس نقشه هاي اجرايي و ساير مندرجات قرار داد و دستورالعمل هاي نشريه 55 سازمان مديريت و برنامه ريزي باشد .

قبل از شروع عمليات بتن ريزي ، اتمام عمليات آرماتورگذاري بايد كتبا به اطلاع دستگاه نظارت رسيده باشد و اين اعلام حداقل 24 ساعت قبل از بتن ريزي صورت پذيرد تا دستگاه نظارت فرصت كافي براي كنترل داشته باشد . بتن ريزي قبل از كسب اجازه كتبي دستگاه نظارت مجاز نمي باشد و آرماتورگذاری يا جابه جايي آرماتورها حين اجراي بتن ريزي تحت هيچ شرايطي مجاز نيست. مواردي نظير بتن ريزی با استفاده از قالب هاي لغزان كه در آن همزمانی آرماتور گذاری و بتن ريزي اجتناب ناپذير است ، از شمول قاعده فوق مستثني مي باشد .

بتن ریزی و اجرای آرماتور بندی

مشخصات عمومی میلگرد آرماتور

قطر اسمي ميلگردهاي ساده ، قطري است كه در برگ شناسايي آن ذكر مي شود و معادل قطر دايره اي است كه مساحت آن برابر مساحت مقطع عرضی ميلگرد است . در مورد ميلگردهاي آجدار قطر اسمي ، معادل قطر اسمي ميلگرد صاف هم وزن آن اختيار مي شود . قطر اسمي ميلگردها از 5 تا 50 ميلي متر با گام هاي مختلف و قطر اسمي سيم ها و شبكه هاي جوش نشده از 4 تا 12 میلی متر با گام های 0/5 میلی متر است . وزن حجمي فولاد 7850 كيلوگرم در متر مكعب ، مدول ارتجاعي آن 105*2 مگا پاسكال و ضريب انبساط حرارتي آن 5-10*1/2 بر درجه سلسيوس اختيار مي شود .

دو نوع فولاد براي ساختن ميلگردهاي مصرفي در بتن مسلح مورد استفاده قرار مي گيرد كه فولاد نرم و فولاد با تنش جاري شدن بالا از آن جمله است . ميلگردها اكثرا از نورد گرم فولاد توليد مي شوند . مقاومت اين ميلگرد در حدود 1600-2400 كيلوگرم بر سانتي متر مربع مي باشد . براي توليد ميلگرد آجدار با تنش جاري شدن بالا معمولاً از دو روش نورد گرم فولاد كم آلياژ و يا انجام عمليات سرد روي فلز نرم (پيچش و كشش) استفاده مي شود . براي تشخيص فولاد كم آلياژ مي توان از روي شكل برجستگي هاي سطحي آن از فولاد نرم تشخيص داد . بر اساس استاندارد بتن ايران براي سه نوع فولاد AI (ميلگرد ساده)، AII (ميلگرد آجدار) و AIII (ميلگرد آجدار پيچيده) مقادير حد جاري شدن به شرح زير داده شده :

AI = 2300 kg / cm2

AII = 3200 kg / cm2

AIII = 4200 – 500 kg / cm2

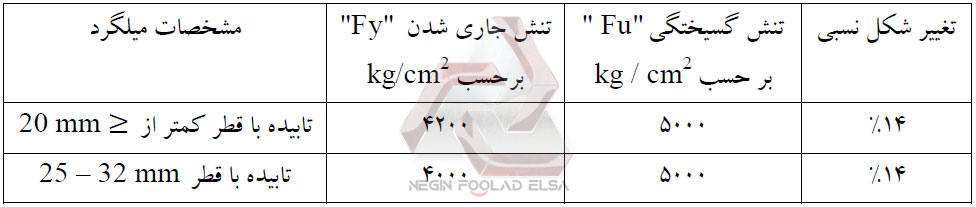

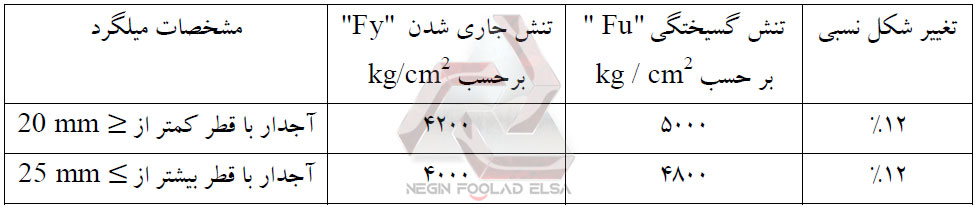

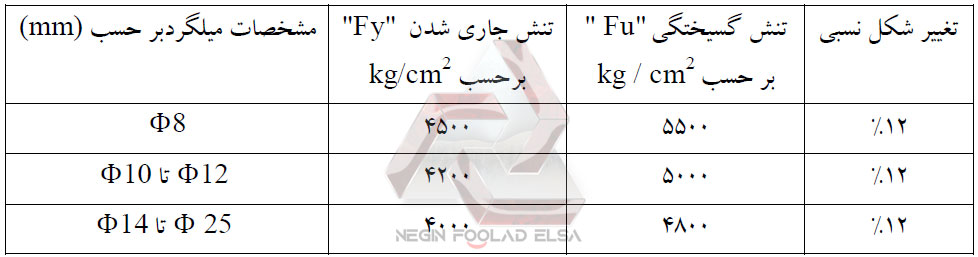

مشخصات ميلگردهاي مصرفي در بتن مسلح در جدول زير آورده شده است .

مشخصات فنی میلگردها

توضيحاتي در خصوص موارد ذكر شده در جدول :

- استادندارد A-I و نظاير آن ، استاندارد كارخانه دوب آهن اصفهان مي باشد .

- ازدياد طول نسبي ميلگردهاي قطورتر از 10 ميلي متر ، روي 200 ميلي متر و براي ميلگردهای با قطر كمتر ، روي ده برابر قطر اندازه گيري مي شود.

- فولاد نرم به فولادي گفته مي شود كمه منحني تنش – تغيير شكل نسبی آن داراي پله تسليم خيلي مشهود باشد .

- فولاد نيمه سخت به فولادي گفته مي شود كه منحني تنش – تغيير شكل نسبی ان داراي پله تسليم خيلی محدود باشد.

- فولاد سخت به فولادي گفته مي شود كه منحني تنش – تغيير شكل نسبی ان فاقد پله تسليم باشد .

جنس فولاد میلگردهای موجود در بازار

فولاد تور | TOR

فولاد مزبور با روش پيچشي سخت شده است . شكل اين نوع ميلگرد بصورت گرد و داراي دو برآمدگي مارييچ طولي است كه بر سطح جانبي ميلگردهاي با قطر بزرگتر از قطر 10 ميلي متر برآمدگي ناپيوسته وجود دارد.

مشخصات میلگرد تور

فولاد تنتور | TENTOR

اين ميلگرد داراي علامت اختصاري (T .T) مي باشد . اين ميلگرد با كشش و پيچش همزمان سخت شده است . وداراي دو برامدگي طولي مارپيچ شكل در سطح خارجي بوده كه با برآمدگي هاي عرضي به هم متصل شده اند .

مشخصات میلگرد تنتور

فولاد کارن | CARON

اين فولاد داراي مقطع اوليه مربع شكل بوده كه با زاويه مشخص ثابتي تابيده مي شود . اين فولاد با روش پيچشي سخت شده است .

مشخصات میلگرد کارن

فولاد نرسید | NERSID

جداره اين نوع ميلگرد داراي دو عصب طولي مارپيچ شكل و برامدگي هاي عرضي بوده كه در جهت عمود بر همديگر قرار دارند و در محل اتصال به عصب طولي، برجستگي هاي ان صفر مي شود . اين فولاد به طور طبيعي سخت است.

مشخصات میلگرد نرسید

فولاد کرلوا | CRELOI

فولاد كرلوا داراي دو عصب طولي مستقيم و متقارن مي باشد كه عر برامدگي عرضي ان شيبي نسبت به اين عصب و محور ميله دارد . فولاد مذكور به صورت طبيعي سخت مي باشد .

مشخصات میلگرد کرلوا

تورهای جوش شده از مفتول يا شبكه ها | Welded wire fabric

اين تورها با استفاده از دو سري مفتول عمود بر هم كه در كارخانه با جوش مقاومتي به هم متصل شده اند ساخته مي شوند . اين شبكه ها را گاهي اوقات مش مي نامند . حداقل تنش جاري شدن مفتول ها برابر با 500Kg cm2 مي باشد . از اين شبكه ها در دالها ، سقف ها و پوسته هاي نازك كه امكان عمليات ميلگرد گذاری در آنها وجود ندارد استفاده مي شود . اين شبكه ها بصورت رولي بسته بندي مي شوند . قطر فولادهاي اين شبكه بين 3 تا 12 ميلي متر و با گام هاي نيم ميلي متري مي باشد . فاصله آنها از يكديگر بين 75 تا 200 ميلي متر با گام هاي 25 ميلي متري متغير مي باشد . حداكثر ابعاد شبكه هاي ساخته شده ، 9 متر در 2/5 متر است.

مفتول| wire

مفتولها را به صورت تكي يا به شكل گروهي كه اصطلاحاً به آن رشته يا استرند (Strand) گفته مي شود در كارهاي قطعات بتني پيش تنيده بكار مي برند. رشته هاي هفت مفتولي كه در آن شش مفتول محيطي به صورت مارپيچ يك مفتول مركزي را احاطه مي نمايد از متداولترين رشته ها مي باشد.

به هنگام ساختن رشته ، مفتولها آجدار مي شوند و به صورت محكم در كنار هم قرار مي گيرند تا هيچ حركتي نسبت به هم نداشته باشند . با مفتول هاي به قطر 1/5 تا 5 ميلي متر مي توان رشته هاي هفت مفتوله ساخت . قطر رشته هاي هفت مفتوله سه برابر قطر مفتول تشكيل دهنده آن مي باشد . اين رشته ها داراي مقاومت نهايي بين 17000 تا 18500 كيلوگرم بر سانتي متر مربع مي باشند و آنها را در كارهاي پيش تنيده بين 10000 تا 11000 كيلوگرم بر سانتي متر مربع مي كشند . اين فولاد نقطه جاري شدن مشخصي ندارد .

آرماتور بندی چیست و نکات آن

آرماتور بندی چیست

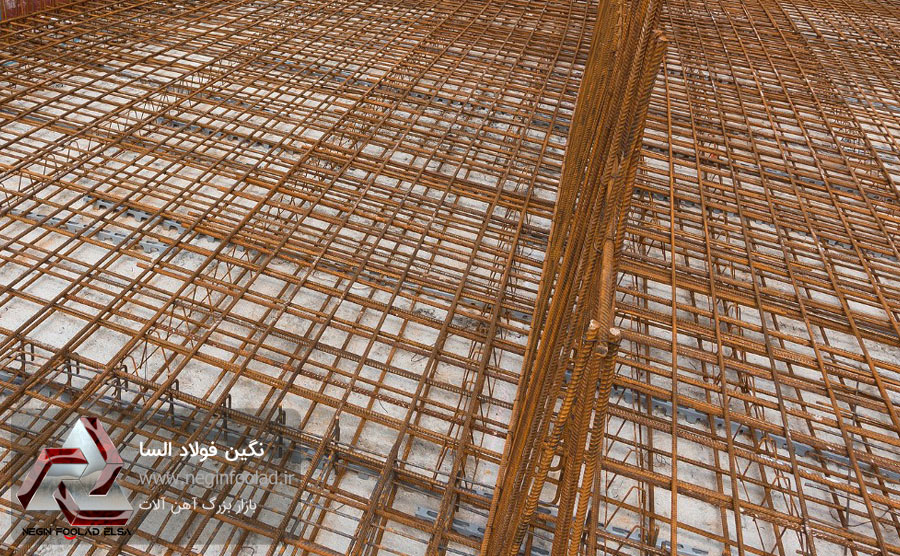

در تعریف آرماتور بندی چیست باید گفت که به میلگرد مصرفی در المان های بتنی آرماتور گفته می شود. آرماتوربندی یکی از مراحل اجرای سازه اسکلت بتنی میباشد که موجب اتصال بهینه بین بتن و میلگرد می گردد. بتن مقاومت فشاری بالایی دارد اما در برابر نیروهای کششی ضعیف عمل می کند، از این رو تمامی نیروهای کششی در ساختمان به وسیله آرماتورها تحمل میشود. آرماتوربندی ساختمان از مهمترین و حساسترین مراحل اجرای سازه میباشد که بایستی با نهایت دقت انجام گردد . آرماتوربندی باعث میشود بتن استحکام کششی بالاتری داشته باشد و در برابر تنش های محیطی مقاومت بالایی نشان دهد. قیمت میلگرد روزانه در بازار تعیین می شود.

نقشه آرماتوربندی

برای اجرای آرماتوربندی سازه بایستی آرماتوربند توانایی خواندن نقشه های معماری و اجرایی ساختمان را داشته باشد. نقشه های اجرایی ساختمان بتن آرمه شامل جرئیات خم ها، جدول های مربوط به وزن میلگردهای مصرفی، اندازه های مربوط به طول و قطر و فاصله ها می باشد.

نقشه های آرماتوربندی ساختمان شامل جزئیاتی نظیر جدول وزن آرماتور ها، قطر، طول، شکل، تعداد و جزئیات خم ها می شود. در نقشه های آرماتوربندی ساختمان جزئیات مربوط به آرماتوربندی اجزای مختلف سازه از قبیل پی، ستونها، تیرها، سقف ها، دال ها، دیوارهای برشی و قطعات مدفون در بتن و پله ها کاملا شرح داده می شود و فاصلهه ا، طول های اجرایی و اورلپ (طول همپوشانی) مشخص می گردد .

پلان آرماتوربندی تیر

10 نکته طلایی در آرماتوربندی ساختمان

- در خرید میلگرد طبق سفارس مهندس طراح سازه اقدام کنید؛

- به عنوان مهندس سازه، پیش از شروع کار آرماتوربندی با آرماتوربند راجب مدت زمان انجام کار، هزینه و دیگر مسائل مرتبط صحبت کنید؛

- حتما به تمیز و سالم بودن میلگردها توجه کنید؛

- تبحر کافی در خواندن نقشههای سازه بتنی را داشته باشید؛

- میلگردهای فولادی باید قبل از بتنریزی به یکدیگر وصل شوند؛

- حتما از خاموت یا تنگ استفاده کنید؛

- در آرماتوربندی ستونها، نصب سنجاقیها، فاصله خاموت ها در نقاط بحرانی و غیر بحرانی، خم خاموت ها و محل نصب وصله را جدی بگیرید؛

- در آرماتوربندی تیرها به نواحی بحرانی و غیربحرانی و فاصله خاموت ها از هم توجه کنید؛

- استفاده از آرماتور خرک برای نگه داشتن آرماتورهای بالایی فونداسیون؛

- نکات و ضوابط ایمنی در آرماتوربندی ساختمان را رعایت کنید؛

1) در خرید میلگرد طبق سفارس مهندس طراح سازه اقدام کنید

برای خرید انواع میلگرد، با طراح و نقشه کش آرماتوربندی ساختمان مشورت کنید. مهندس ناظر باید اندازه و نوع میلگردها را بعد از تهیه، بررسی کند و با جزئیات نقشه سازه تطابق دهد. بررسی میلگردها در پروژهها بسته به حجم پروژه میتواند بر عهده مهندس ناظر و طراح آرماتوربندی ساختمان یا آرماتور بند باشد.

2) پیش از شروع کار آرماتوربندی ساختمان با آرماتوربند صحبت کنید

حتما قبل از شروع کار آرماتوربندی ساختمان با آرماتوربند در زمینه مسائلی مثل مدت زمان اجرای کار، دستمزد و جزئیات اجرای آرماتوربندی، زمان و نحوه پرداخت هزینه و ضمانت اجرای کار صحبت کنید. در کل بهتر است تمامی این جزئیات را در قالب یک قرداد تنظیم کرده و ضمن امضا طرفین به توافق برسید.

3) حتما به تمیز و سالم بودن میلگردها توجه کنید

تمیزی و سالم بودن میلگردها از جمله مهمترین نکات در آرماتوربندی ساختمان میباشد که باید به دقت از جانب مهندس ناظر و آرماتوربند بررسی گردد. میلگردها نباید روغنی، زنگزده یا رنگی باشد چراکه در استحکام و مقاومت سازه بتنی نقش مهمی دارد. در صورت مشاهده آلودگی، قبل از استفاده و اجرا اقدام به پاکسازی کنید .

میلگردهای فونداسیون زنگ زده

4) تبحر کافی در خواندن نقشههای سازههای بتنی را داشته باشید

از اولین مراحل اجرای ساختمان بتن آرمه، توانایی خواندن نقشه آرماتوربندی و استخراج اطلاعات لازم برای مشخص کردن دیتیل های خم و برش میلگردها و نحوه اتصال آنها است. آرماتوربند ماهر باید توانایی خواندن نقشههای سازه بتنی و جزئیات موجود در نقشه های اجرایی را داشته باشد. به ویژه در سازههایی که دارای اختلاف سطح، سطح شیبدار و سقفهای شیبدار است .

5) میلگردهای فولادی باید قبل از بتنریزی به یکدیگر وصل شوند

آرماتورها بر اساس طرح و محاسبه، قبل از بتن ریزی باید به یکدیگر بسته و یکپارچه شوند تا از جابجایی آنها در اثر رفت و آمد در حین بتن ریزی تا مرحله گیرش بتن

جلوگیری شود. برای بستن دو میلگرد به هم، از مفتول فلزی نرم استفاده میکنند که اصطلاحا به این عمل گره زدن می گویند.

بستن آرماتور با سیم

6) حتما از خاموت یا تنگ استفاده کنید

در اجرای آرماتوربندی ساختمان، از خاموت برای جلوگیری از بیرونزدگی آرماتورهای طولی که در اثر کمانش و تجمع نیروهای برشی بهوجود میآید و همچنین برای جلوگیری از گسترش ترک، استفاده می کنند. خاموت یا تنگ می تواند به صورت بسته یا باز مورد استفاده قرار گیرد.

برای خم کردن خاموت حتما از دستگاه مکانیکی استفاده شود و نباید عمل خم کردن در دمای کمتر از 5 درجه سانتیگراد انجام گیرد.

7) در آرماتوربندی ستونها به نکات زیر توجه کنید

نصب سنجاقی ستون ها

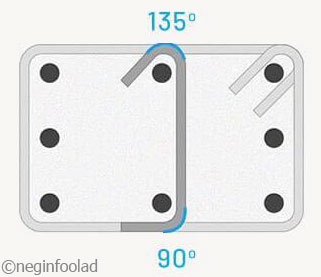

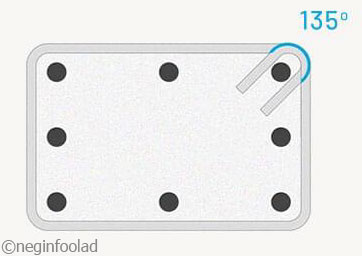

برای تقویت مقاومت برشی خاموت ها از سنجاقی استفاده کنید، اصولا یک طرف سنجاقی را خم 90 درجه و طرف دیگر آن را خم 135 درجه می زنند .

نحوه خمکاری خاموت

با توجه به مبحث 9، آرماتورهای طولی در ستون باید به صورت یک در میان با سنجاقی وصل شوند اما آرماتورهای طولی در گوشه ستون نیازی به نصب سنجاقی ندارد.

نصب سنجاقی ستون

خم 135 درجه خاموت ها

هر دو سمت خاموتها باید خم 135 درجه زدهشود، خیلی از آرماتوربندها یک سمت خاموت را 90 درجه و سمت دیگر را خم 135 درجه میزنند که از لحاظ مهندسی قابل تایید نیست. در هنگام زلزله، خم 90 درجه خاموت در محل ستون درگیری خوبی با بتن نشان نمیدهد و زود باز می شود .

خم 135 درجه ای خاموت

فاصله خاموتها در ابتدا و انتهای تیر

فاصله خاموتهایی که در ابتدا و انتهای ستون گذاشته میشوند، باید بسیار کمتر از خاموت هایی باشند که در وسط ستون قرار میگیرند .

ابتدا و انتهای هر ستون ناحیه بحرانی و وسط ستون ناحیه غیربحرانی نامیده میشود، چراکه نیروی برشی در ابتدا و انتهای ستون بسیار زیاد است. به همین خاطر خاموت هایی که در دو ناحیه بحرانی قرار دارند باید فاصله بسیار کمی از هم داشته باشند.

فاصله گذاری در خاموت ها

وصله آرماتور

معمولا برای اینکه ستون طبقه بالا با ستون طبقه پایین در ارتباط باشد، میلگرد ستون طبقه پایین را تا ارتفاعی از کف طبقه بالا ادامه میدهند و بعد به میلگردهای ستون طبقه بالا وصل میکنند. بهترین محل وصله آرماتور در ستون ها در ناحیه غیر بحرانی یعنی در وسط ستون میباشد این نکته اهمیت زیادی در آرماتوربندی ساختمان دارد

وصله زنی آرماتور

بین آرماتورهای طولی حداقل باید 5 . 2 سانتیمتر فاصله باشد تا دانههای بتن بهراحتی از بین میلگردها رد شود هم چنین پیوستگی بین بتن و میلگرد از زنگزدگی و خوردگی آرماتور جلوگیری میکند. اگر به خاطر وصله پوششی تراکم آرماتورها زیاد باشد بهتر است از وصله فورجینگ استفاده شود که به مراتب بهتر از وصله پوششی است

فواصل در آرماتورهای طولانی

همچنین در ویدیوی زیر میتوانید با 4 نکته طلایی در آرماتور بندی ستون ها آشنا شوید.

8) در آرماتوربندی تیرها به ضوابط زیر توجه کنید

در تیرها نیز دو ناحیه بحرانی در ابتدا و انتهای تیر و یک ناحیه غیربحرانی در وسط تیر داریم. قطر خاموتها در تیر بستگی به آرماتور اصلی دارد، اگر قطر آرماتور اصلی تیر

32 میلیمتر یا کمتر باشد، قطر خاموت حداقل 10 میلیمتر اما اگر قطر آرماتور اصلی 36 میلیمتر یا بیشتر باشد قطر خاموت حداقل 12 میلیمتر خواهدبود. فاصله اولین خاموت از بر تکیهگاه باید 5 سانتیمتر و فاصله خاموتها از هم به نسبت حداقل آیین نامهای تعین شده و به کار میرود. فاصله خاموتها در وسط تیر(ناحیه غیر بحرانی) حداقل نصف یا کوچکتر از ارتفاع مقطع تیر باید باشد

9) استفاده از آرماتور خرک

آرماتور خرک نقش مقاومتی ندارد و چون در داخل فونداسیون سازه از خاموت استفاده نمی شود از خرک برای نگه داشتن آرماتورهای فوقانی استفاده می شود. آرماتورهای خرک در نقاطی که میلگرد تقویتی زیاد باشد، بیشتر گذاشته می شود تا بتواند بار آن را تحمل کند و همچنین کاور فوقانی مناسب را ایجاد نماید.

آرماتور خرک

10) نکات و ضوابط ایمنی در آرماتوربندی ساختمان را رعایت کنید

محموله های میلگرد که توسط بارکشهای کفی و یا دیگر وسایل حمل و نقل به محل کارگاه حمل میشوند، بایستی جوری تخلیه شوند که ضمن آسیب ندیدن میلگردها، به کارگران نیز صدمهای وارد نشود.

استفاده از میز آرماتوربندی و خم نشدن آرماتوربند روی زمین در هنگام بریدن و خم کردن میلگردها، باعث کاهش فشارهای وارد به کمر می شود. برای کاستن صدمات ناشی از حوادث در هنگام آرماتوربندی ساختمان، در صورتی که تردد کارگران از روی شبکه میلگرد ضروری باشد، باید با قرار دادن تخته یا صفحه فولادی روی میلگردها گذرگاهی به وجود آورد تا احتمال لغزیدن و سقوط کارگران کاهش یابد و همچنین شبکه آرماتور نیز آسیب نبیند.

میلگردهای انتظار که از بتن بیرون زده اند، در صورت سقوط کارگران از بلندی، میتواند موجب صدمات بسیار شدید شود، به همین علت پوشاندن آنها با تخته و یا وسیله مناسب دیگر ضروری است.

میلگردهای انتظار

اتصال میلگرد با کوپلر، بهترین جایگزین جوشکاری

جوشکاری سر به سر یا فورجینگ

روش های متعددی برای جوشکاری فلزات وجود دارد. جوشکاری سر به سر روشی اتصالی است که بدون اضافه کردن سیم جوش و به صورت جامد انجام می شود. در این جوشکاری مقداری گرما توسط مشعل برای نرم کرد دو سر فلزاتی که قرار است جوش بخورند داده می شود. این حرارت از سوختن گاز اکسی استیلن تامین می شود. سپس با مقداری فشار هیدرولیک پیوند بین مولکولی دو قطعه ایجاد می گردد. روش سر به سر بیشتر برای مقاطع توپر استاوانه ای نظیر میلگرد استفاده می شود.

نظارت بر جوش سر به سر میلگرد

برای اجرای این جوش پارامترهای متعددی وجود دارد به همین دلیل در صورت استفاده در سازه می بایست تحت نضارت و بررسی دقیق قرار گیرد. ئزضوابط و مقرراتی که برای اجرای این نوع جوش وجود دارد به طور کاملاً سختگیرانه تعیین شده است.

روش اولتراسونیک مطمئنترین روش آزمایش کیفیت جوش سر به سر در پروفیلی نظیر میلگرد است. در این روش امواج نوری به سمت نقطه اتصال سر به سر تابیده شده و از بررسی الگوهای موجهای برگشتی و عبوری، کیفیت جوش را می سنجند. هزینه بالا، حمل میلگرد به آزمایشگاه و زمان انجام آزمون از ایرادات روش اولتراسونیک می باشد.

معایب جوشکاری سر به سر میلگرد

- نیاز به اپراتور دوره دیده و ماهر است.

- با توجه به تامین حرارت جوش توسط گاز اکسی استیلن امکان تعیین درجه حرارت دقیق فرآیند وجود ندارد.

- در این روش هر چه قدر محیط سرد تر باشد، کیفیت جوشکاری پایین تر و شکنندگی آن بالاتر خواهد شد.

- وجود ناخالصی اکسیدی در فصل مشترک جوش ها موجب می شود که استحکام این نوع اتصال به خوبی صورت نگیرد.

اتصال کوپلر بهترین جایگزین جوش سر به سر میلگرد

اتصالات مکانیکی مطمئن ترین جایگزین برای جوشکاری سر به سر میلگرد است. در این روش از کوپلر برای وصله کردنمیلگرد ها استفاده می شود. که از نظر اقتصادی بسیار به صرفه می باشد. کوپلر میزان پرتی میلگرد را نیز به کمترین مقدار ممکن می رساند.

این روش بر خلاف جوشکاری سر به سر، پارامترهای کمتری دارد، در ثانی کوپلر های مورد استفاده با دستگاه های ابزار دقیق نظیر CNC ساخته می شوند.

کوپلر میلگرد چیست

کوپلر استاندارد یا کوپلر رزوه قطعه ای مکانیکی از جنس Ck45 است که درون آن روزه راست گرد شده است و مانند یک مهره دو سر میلگرد . مشکلات اتصال اورلپ در سازه های بتنی را در پروژهای ساختمانی برطرف کرده است. با استفاده از کوپلر آرایش میلگردها منظم تر شده که در نتیجه امکان بتن ریزی به صورت کاملا صحیح فراهم می شود.

انواع کوپلر میلگرد

- Grout Coupler

- End Coupler

- Locking Coupler

- Pressure Coupler

- دو طرفه

- تبدیل

- موقعیت

مزایای استفاده از کوپلر

- صرفه جویی در استفاده میلگرد به علت کاهش ضایعات.

- کار با کوپلر بسیار آسان است و سرعت پروژه با سرعت بالا انجام پذیر می شود.

- کاهش وزن کلی سازه و سبکتر شدن سازه به دلیل وزن ناچیز اتصال مکانیکی نسبت به اتصال اورلپ.

- کوتاهتر شدن طول اتصال مکانیکی نسبت به اتصال اورلپ.

- قابلیت استفاده برای همه قطرهای آرماتور.

- به جهت نبودن پیوستگی بین آرماتورها، تمامی محدودیت ها در طول دهانه اجزای بتنی حذف می شوند.

صرفه جویی میلگرد با اتصال کوپلر

ملاحضات استفاده از کوپلر

اگر رزوه های ميلگرد یا کوپلر دچار زنگ زدگی شده باشند با استفاده از برس سيمی آنها را تميز کرده و با گریس و روغن بر روی رزوه ها اقدام به بستن کنید. جهت بستن آرماتور مقابل ، پس از جدا کردن محافظ لاستيکی کوپلر و رزوه ميلگرد ، آن را تا حد امکان توسط دست به کوپلر ببنديد.

هنگام خرید و تهیه کوپلر به نوع آلیاژ و نحوه ساخت آن توجه کنید. همچنین از فروشنده بخواهید تا تست کشش را بر روی کوپلر انجام دهد تا از سلامت محصول و کار کرد آن اطمینان حاصل نمایید.

با استفاده از آچار مخصوص يا آچار لوله گير آرماتور دوم را بصورت کامل تا آخرين رزوه به کوپلر بسته و محکم نماييد، در اين حالت تمامی رزوه های دو آرماتور درون کوپلر بسته شده اند و لزومی ندارد دو سر آرماتور به هم برسند. محافظ های لاستیکی درون کوپلر برای جلوگیری از ورود غبار و آلودگی تهیه شده است لذا تا قبل از استفاده آن ها را خارج نکنید.

جوشکاری اسکلت ساختمان

تاریخچه جوشکاری

در خلال سالهایی که جنگهای جهانی رخ داد، به دلیل نیاز شدید به روشهای سریع و مطمئن ایجاد اتصال، فرایندهای جوشکاری با سرعت بسیار زیادی رشد کردند. پس از جنگ جهانی روشهای مختلفی از قبیل روشهای دستی جوشکاری مانند جوشکاری با الکترود دستی پوششدار (جوش برق)، که امروزه یکی از متداولترین روشهای جوشکاری محسوب میشود، و روشهای نیمه و تمام اتوماتیک از قبیل جوشکاری قوسی با گاز محافظ (جوش آرگون یا CO2)، جوشکاری زیرپودری، جوش قوسی Flux-cored و جوش سربار الکتریکی ابداع شدند. امروزه دانش همچنان در حال توسعه بوده و رباتهای جوشکاری یکی از اجزای اصلی بسیاری از کارخانجات محسوب میشوند.

روند تاریخی ابداعات در جوشکاری

در سال ۱۸۰۰، سر همفری دیوی قوس الکتریکی ضربان کوتاه را کشف کرد و نتایج خود را در سال ۱۸۰۱ منتشر کرد. در سال ۱۸۰۲، واسیلی پتروف، دانشمند روسی، قوس الکتریکی مداوم را ایجاد کرد ، و متعاقباً «اخبار آزمایشهای گالوانیک – ولتاییک» را در سال ۱۸۰۳ منتشر کرد، و در آن آزمایشهای انجام شده در سال ۱۸۰۲ را توصیف کرد. یکی از مواردی که این گزارش منتشر شده بسیار مهم بود، توصیف قوس الکتریکی پایدار و توصیف کاربردهای احتمالی آن از جمله ذوب فلزات بود.

در سال ۱۸۰۸، دیوی که از کار پتروف بیخبر بود، دوباره قوس الکتریکی مداوم را کشف کرد . در سالهای ۱۸۸۱–۸۲ نیکلای بناردوس روسی و استنیسلاو اولسفسکی لهستانی اولین روش جوشکاری قوس الکتریکی را با استفاده از الکترودهای کربن به نام جوشکاری قوس کربن ایجاد کردند. پیشرفت در جوشکاری قوس الکتریکی با اختراع الکترودهای فلزی در اواخر دهه ۱۸۰۰ توسط یک شخص روسی، به نام نیکلای اسلاویانوف (۱۸۸۸) و یک شخص آمریکایی به نام چارلز. ال. کافین (۱۸۹۰) ادامه یافت.

در حدود سال ۱۹۰۰، آ. پی. استرومنگر در بریتانیا یک الکترود فلزی روکش دار ارائه کرد، که قوس پایدارتری را به وجود آورد. در سال ۱۹۰۵، دانشمند روسی ولادیمیر میتکویچ پیشنهاد کرد که از یک قوس الکتریکی سه فاز برای جوشکاری استفاده شود. جوشکاری جریان متناوب توسط سی. جی. هولسلگ در سال ۱۹۱۹ اختراع شد، اما تا یک دهه بعد محبوبیت پیدا نکرد.

تعریف جوشکاری

جوشکاری ( Welding ) یکی از روشهای ساخت میباشد که هدف آن اتصال دائمی مواد مهندسی از قبیل فلز، سرامیک، پلیمر و کامپوزیت بهیکدیگر است؛ و این کار معمولاً از طریق ایجاد حرارت بالا و ذوب ماده و سپس سرد کردن برای ایجاد جوش انجام میشود. جوشکاری با روشهای اتصال دما پایینتری مانند لحیمکاری نرم (Soldering) و لحیمکاری سخت (Brazing) که در آنها فلز پایه ذوب نمیشود، تفاوت دارد.

روند اجرای جوشکاری

در جوشکاری علاوه بر ذوب فلز پایه، معمولاً از یک ماده به عنوان پرکننده نقطه اتصال (Filler) استفاده میشود تا حوضچه ای از مواد مذاب ایجاد گردد که پس از خنک شدن و ایجاد اتصال میتواند از فلز یا ماده پایه نیز قوی تر باشد. همچنین ممکن است از فشار در کنار گرما یا به تنهایی برای تولید جوش استفاده گردد. ضمناً در جوشکاری به نوعی محافظ برای حفاظت از فلزات پرکننده یا فلزات ذوب شده در برابر اکسید شدن یا آلودگی نیاز است.

برای ایجاد حرارت مورد نیاز جوشکاری از منابع انرژی متعددی میتوان استفاده کرد، از قبیل: شعله گاز، قوس الکتریکی، لیزر، پرتوی الکترون، اصطحکاک، و امواج مافوق صوت. همچنین جوشکاری در محیطهای صنعتی مختلفی قابل اجراست از قبیل:

• هوای آزاد

• جوشکاری زیر آب

• و خارج از اتمسفر زمین

جوشکاری یک کار خطرناک است و برای جلوگیری از سوختگی، شوک الکتریکی، آسیب چشمی و دید، استنشاق گازهای سمی و دود و قرار گرفتن در معرض اشعه ماوراء بنفش شدید، نیاز به احتیاط میباشد.

جوشکاری تیرآهن ساختمان

انواع روش های جوشکاری

فرآیند جوشکاری از نقطه نظر روش انجام آن به سه دسته:

- جوشکاری دستی

- جوشکاری نیمه خودکار

- جوشکاری خودکار

از نقطه نظر نوع جریان جوشکاری به دو دسته:

- جوشکاری با جریان مستقیم (یکسو)

- جوشکاری با جریان متناوب

وضعیت جوشکاری

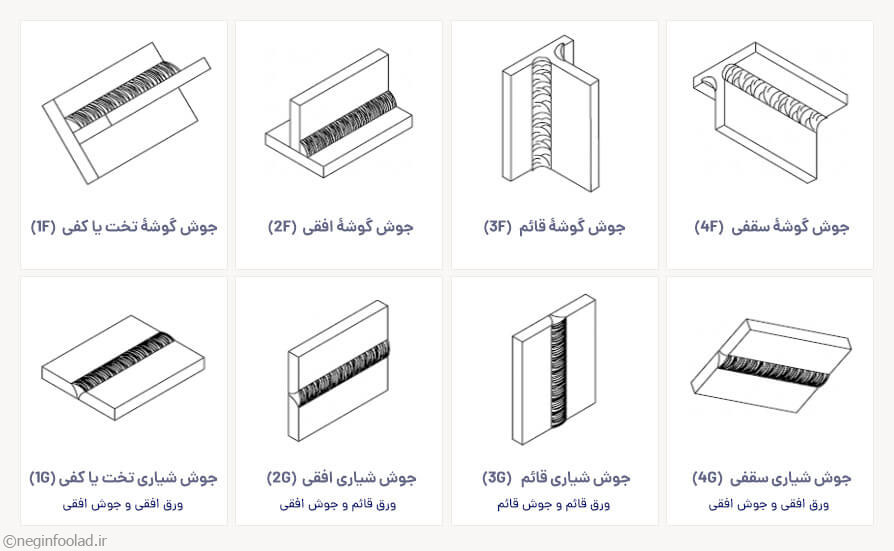

جهت اتصال قطعات ، جوشکار باید در حالتهای مختلفی قرار بگیرد ، اما هر کدام از این حالتها جهت رسیدن به جوشهای باکیفیت باید با اصول خاص خود انجام شوند. بر اساس قرار گفتن محل جوش نسبت به جوشکار، وضعیتهای مختلفی در جوشکاری ایجاد میشود که به آنها وضعیت جوشکاری گویند.

به طور خلاصه 4 وضعیت جوشکاری پر کاربرد وجود دارد که شامل :

- وضعیت تخت جوشکاری

- وضعیت افقی جوشکاری

- وضعیت عمودی جوشکاری

- وضعیت سربالا جوشکاری

بدون شک مسلط بودن بر روی وضعیت جوشکاری بسیار مهم و ضروری می باشد. در برخی از موارد ممکن است وضعیت و موقعیت فلز به گونه ای باشد که نتوانید با وضعیت دلخواه، فلز را جوش بدهید. بنابراین برای اینکه جوشکار بهتری باشید سعی کنید وضعیت و موقعیت های مختلف جوشکاری را تمرین کنید.

انواع وضعیت های جوشکاری

وضعیت جوشکاری به نوع اتصال و چگونگی اتصال بستگی دارد. اغلب مواقع فلز در شرایطی می باشد که می توانید با استفاده از وضعیت دلخواه آن را جوش بدهید اما مواقعی نیز وجود دارد که تنها از یک وضعیت می شود استفاده کرد. بنابراین عملیات جوشکاری با توجه به موقعیت فلز و موقعیت اتصال جوش بستگی دارد.

هندسه جوش

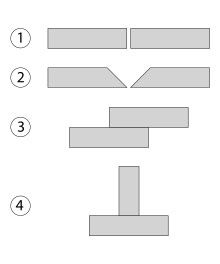

اتصالهای جوشی را از لحاظ هندسی میتوان به شکلهای گوناگونی آماده کرد. ۵ گونه اصلی اتصالهای جوشی از لحاظ هندسی عبارتند از:

انواع هندسه جوش

1) جوش لب به لب (butt joint)

2) جوش روی هم (lap joint)

3) جوش گوشه ای (corner joint)

4) جوش لبه ای (edge joint)

5) جوش T شکل (T-joint)

توصیه های مهم در جوشکاری ساختمان

- ماشین آلات جوشکاری را تنظیم کنید.

- اتصالات جوش داده شده را با کیفیت بالا تولید کنید.

- مواد مصرفی درست را برای جوشکاری ساختمان انتخاب کنید.

- خطاهای مرتبط با جوش را شناسایی کنید.

- نقطه مناسب برای جوشکاری گاز را انتخاب کنید.

- تست اتصالات جوش را انجام دهید.

- نشریات چاپ شده در مورد جوش را بخوانید.

- ایستگاه های کاری را در شرایط تمیز و ایمن نگه دارید.

- کار را از روی طرح های مهندسی، نقشه ها، نمودارها یا دستور کار انجام دهید.

- برای به دست آوردن شعله مطلوب ، مشعل ها، سوپاپ ها، برق و ولتاژ را تنظیم کنید.

- در فضاهای محدود کار کنید.

- اجزاء جوشکاری شده در موقعیتهای صاف، عمودی و سربار قرار گیرند.

- روند اتصالات، سوزاندن و جوشکاری را کنترل کنید.

- با ابزار دستی و با قدرت کار کنید.

7 اصل مهم در جوشکاری اسکلت ساختمان

اصل اول : یک اتصال جوشی خوب، قادر است همه بارهای اعمال شده را از طریق اتصال، به صورت کارآمد منتقل نماید.

اگر اتصال به اندازه کافی قوی نباشد خصوصا تیرآهن های یک سازه فلزی، جنبه های دیگر آن، حقیقتا اهمیتی نخواهد داشت. جوشی که قطعات مختلف فولادی را به یکدیگر متصل می کند، باید از نظر اندازه و جنس به گونه ای باشد که مقاومت کافی را بسته به کاربرد مورد نظر دارا باشد.

اصل دوم : یک اتصال جوشی خوب دارای مسیر انتقال بار آشکار و مستقیم است.

تنش های موجود در عضو باید از یک عضو به وسیله جوش به عضو دیگر اتصال، جریان یابد. یک اتصال جوشی در جوشکاری ساختمان زمانی مناسب است که این مسیر انتقال بار، واضح و مستقیم باشد.

اصل سوم : یک اتصال جوشی خوب، جوش را در منطقه کم تنش تر قرار می دهد.

چنانچه عملی و ممکن باشد، موقعیت جوش ها در جوشکاری ساختمان فلزی باید در نواحی کم تنش قرار بگیرد. با محقق شدن این امر، جوش ها کمتر در معرض شرایط بحرانی خواهند بود. همچنین از آنجا که این کار موجب کوچکتر شدن اندازه جوش ها می گردد، به لحاظ اقتصادی نیز شایان توجه است.

اصل چهارم : یک جوش خوب نباید باعث ایجاد تمرکز تنش گردد.

برخی جوش ها در جوشکاری ساختمان اسکلت فلزی و جزئیات اتصالات جوشی ممکن است باعث ایجاد تمرکز تنش گردند. به عنوان مثال، وجود پشت بند فولادی (اگر در کار باقی بماند) می تواند باعث تمرکز تنش شود.

اصل پنجم : یک اتصال جوشی خوب نباید محصور شده باشد.

وقتی اتصالی جوشکاری می شود، انتظار می رود که فلز جوش داغ و منبسط شده و فلز پایه داغ پیرامونی جوش، در حین سرد شدن منقبض گردند. در حین سرد شدن و انقباض فلز جوش، ناحیه خنک تر (و منبسط نشده) فلز پایه در مقابل تنش های کششی که از طرف فلز جوش، تحمیل می شود، مقاومت نشان می دهد.

اصل ششم : یک اتصال جوشی خوب، جوش را در معرض خمش قرار نمی دهد.

برای فهم مطالب ابتدا باید بفهمیم که این اصل شامل چه مواردی نمی باشد ! مسلما ساخت تیر ورق با استفاده از جوش های در راستای طولی و تحت خمش قرار دادن تیر امری قابل پذیرش است. اصل ۶ طراحان را از بارگذاری که موجب خمش جوش حول محور طولی آن بشود منع می کند.

اصل هفتم : یک اتصال جوشی خوب از لبه و ریشه جوش محافظت می کند.

لبه جوش و ریشه در جوشکاری ساختمان می توانند باعث ایجاد تمرکز تنش گردند و یک اتصال جوشی مناسب، از این نواحی آسیب پذیر محافظت می کند. در شکل ۱۸ ریشه جوش نیمه نفوذی یک طرفه در بارگذاری کششی، بدون حفاظت مانده است.