تولید آهن اسفنجی به روش SL/RN

احیای مستقیم به هر فرآیندی که طی آن آهن از سنگ آهن در دمایی پاین تر از دمای ذوب ماده مورد نظر استخراج شود، طلاق می شود. آهن کاهش یافته (DRI) نام خود را از تغییرات شیمیایی که سنگ آهن تحت حرارت در کوره در دماهای بالا در حضور گازهای غنی از هیدروکربن، مونوکسید کربن و یا کربن عنصری به دست می آید گرفته است. گاز احیا کننده معمولا مخلوطی از گاز هیدروژن (H2) و کربن مونوکسید (CO) بوده و فرآیند در بازدهی دمایی بین 800 تا 1200 درجه سانتیگراد انجام می شود. در این نوشتار به تولید آهن اسفنجی به روش SL/RN می پردازیم.

فرآیند کاهش مستقیم تقریبا به دو دسته گاز و ذغال سنگ تقسیم می شود. در هر دو مورد هدف از این فرآیند حذف اکسیژن موجود در اشکال مختلف سنگن آهن (سنگ معدن، کنستانتره، گندله، پوسته اکسیدی، گرد و غبار و غیره) به منظور تبدیل ماده اولیه به آهن فلزی، بدون ذوب کردن (زیر 1200 درجه سانتی گراد) آن می باشد.

هم اکنون تولید به شیوه DRI با موفقیت در بخش های مختلف دنیا انجام می شود. زیرا سرمایه گذاری اولیه و هزینه های عملیاتی کارخانه های تولید آهن اسفنجی در مقایسه با کارخانه های فولاد یکپارچه کم و برای کشورهای در حال توسعه که در آن منابع ذغال سنگ محدود می باشند، مناسب است. پروفیل هایی نظیر میلگرد و تیرآهن را می توان از آهن اسفنجی یا DRI تولید نمود.

» نوشته مرتبط: آهن اسفنجی چیست

آهن اسفنجی درصد آهنی معادل با آهن قراضه (بیین 90 تا 94 درصد دارد). بنابراین ماده اولیه مناسبی برای استفاده در کارگاه های تولیدی کوچک بوده و امکان تولید گرید هایی با خلوص بالاتر با استفاده از قراضه هایی با خلوص پایین تر به وجود می آورد. آهن داغ بریکت شده (HBI) یک فرم فشرده از DRI بوده که قابلیت حمل و نقل، جابجایی و ذخیره سازی را دارد.

شایان ذکر است روش DRI دارای مشکلاتی هم می باشد که از جمله آن می توان اشاره کرد آهن اسفنجی اگر در مقابله هوا و رطوبت محافت نشود و به دلیل حساسیت زیاد مجددا اکسید می گردد.

بالک آهن احتمال احتراق داشته زیرا خاصیت اشتعال زایی دارد. برخلاف آهن قراضه که تقریبا آهن خالص می باشد، آهن اسفنجی دارای ناخالصی سیلسیومی بوده و باید در فرآیند آن جداسازی شود.

منبع حرارتی

کک (درواقع کربن خالص) در کوره پخت با هوای داغ طی یک واکنش به شدت گرماده می سوزد که این واکنش سوختن منبع اصلی حرارت در کوره می باشد.

– واکنش 1: CO2=C+O2

احیای سنگ آهن در دمای بالا و پایین کوره، کربن دی اکسید با کربن واکنش نشان داده و کربن مونوکسید تولید می کند.

– واکنش 2: 2Co=C+Co2

کربن مونکسید جز اصلی احیا کننده در کوره پخت می باشد.

– واکنش 3: 3Co+Fe=3Co+Fe2O3

در قیمت های داغ کوره، کربن به عنوان جز احیا کننده عمل می کند. توجه شود که در دماهای بالاتر، محصول جانبی به جای کربن دی اکسید، کربن مونوکسید می باشد.

– واکنش 4: 3Co+2Fe=3C+Fe2O3

آهن اسفنجی با استفاده از ذغال غیر کک شو از طریق فرآیند احیای سنگ آهن در کوره دوار تولید می شود. احیا در یک درجه حرارت از پیش تعیین شده و فشار اتمسفری کنترل شده صورت می پذیرد. مواد اولیه ورودی مانند سنگ آهن، ذغال کک نشو و مواد گدازنده مانند سنگ آهک یا دولومیت در اندازه های معین به کمک تغذیه کننده های وزنی و حجمی به داخل کوره دوار ریخته می شوند. به دلیل شیب و حرکت چرخشی کوره دوار، مواد ا ولیه به آهستگی از داخل کوره عبور کرده و طی واکنش های صورت گرفته به آهن اسفنجی تبدیل می شوند، سپس مواد به خنک کننده دوار وارد و در آن جا خنک می شوند.

درجه حرارت محصول خنک شده در حدود 80 الی 100 درجه سانتی گراد بوده که از خنک کننده تخلیه شده و سپس به سیستم جداسازی و جابجایی منتقل می شود. محصول که شامل آهن اسفنجی با مواد مغناطیسی مانند ذغال و غیره است توسط غربال به اندازه های مختلف جداسازی شده و سپس جدا کنده مغناطیسی جدا می شود، سپس آهن اسفنجی به یک مخزن ریخته شده و بیرون فرستاد می شود.

» نوشته مرتبط: آهن قراضه چیست

تولید آهن اسفنجی

بررسی فنی کوره

تمام واکنش های صورت گرفته در کوره استاوانه ای دوار حول محور خود و دارای شیبی ملایم (زیر 5 درجه) نسبت به زمین رخ می دهد، سگ و یا گندله های هماتیتی و مگنتیتی با محتوای ذغال و سنگ آهک و یا دولومیت به کوره گردان وارد شده و ضمن حرکت در خلاف جهت جریان گاز، گرم شده و در دمایی حدود 1100 درجه سانتی گراد تا حدود 92 درصد احیا و به آهن اسفنجی تبدیل می شوند.

از ویژگی های این روش، نصب لوله هایی در طول بدنه کوره دوار و نصب یک مشعل در محل خروجی آهن اسفنجی است. با این تجهیزات تنظیم دقیق درجه حرارت در طول کوره ممکن می گردد.

مزایا روش کوره دوار

تولید آهن اسفنجی حاوی کربن که می تواند در فولاد سازی مفید باشد، امکان استفاده از سنگ آهن های مختلف و به صورت های متفاوت نظیر نرمه سنگ، گندله ها و دانه های سنگ و کلوخه.

» نوشته مرتبط: کاربرد تیرآهن هاش

ویژگی های تولید آهن اسفنجی به روش SL/RN

- احیا در این روش توسط کوره دوار انجام می شود.

- می توان از ذغال سنگ کک نشو به عنوان عامل احیا کننده و سنگ آهن دولومیت به عنوان کمک ذوب استفاده کرد.

- آهن اسفنجی سرد یا مذا از بار گندله یا کلوخه سنگ آهن، ماسه ساحلی، ایلمینت، FeTiO3، کربن و ذغال تولید می شود.

- یکی از طرح های موفق برای کاهش مصرف انرژی می باشد.

- حداکثر ظرفیت روش Sl/RN میزان 500 تن در روز و حداقل 15 هزار تن در ماه است و روش مناسبی برای بخش خصوصی و معادل سنگ آهن کوچک هماتیتی است. از مزیت های اصلی پروژه مذکور امکان استفاده از حرارت دود خروجی کوره و تولید 12 مگاوات برق توسط واحد نیروگاه می باشد.

– منبع: به نقل از گزیده جهان فولاد / خداداد مطهری فر

علامت اختصاری میلگرد های تولید شده در ایران (بخش دوم)

علامت اختصاری میلگرد های تولید شده در ایران

میلگرد یکی از پروفیل های پرکاربرد در ساختمان سازی و صنعت محسوب می شود. به دلیل وجود این محصول در سبد تولید کارخانجات مختلف، برای شناسایی اصالت برند تولیدی از محصولات متفرقه از حکاکی علائم اختصاری میلگرد روی بدنه استفاده می شود. سایر علائم و حروف جاپ شده در این محصول حاوی نکاتی مختلفی از جمله روش تولید، نوع آلیاژ، فرایند های به کار رفته و … می باشد.

قیمت میلگرد

آلیاژ های به کار رفته در پروفیل میلگرد در کنار وزن و نام تولیدی به ارزش و قیمت میلگرد تاثیر می گذارد. این محصول به صورت شاخه ای عرضه و به صورت وزنی محاسبه می گردد. معمولا میلگردهای تولید شده در شرکت های معتبر از وزن بالاتری در هر شاخه برخوردار هستند و از جداول اشتال تبعیت می کنند.

علامت های اختصاری پروسه تولید میلگرد

میلگرد نیز مانند سایر محصولات فولادی دارای ردیف های استاندارد شده در روش تولید است.

- SA: میلگرد آجدار 500 ، روش تولید: آلیاژی ، نوع آج: آجدار مرکب

- CT: میلگرد آجدار 400 ، روش تولید: ترمکس (خنک کاری) ، نوع آجد: آجدار جناغی

- CU: میلگرد آجدار 400 ، روش تولید: آلیاژی ، نوع آج: آجدار جناغی

- JT: میلگرد آجدار 360 ، روش تولید: ترمکس (خنک کاری) ، نوع آج: آجدار مارپیچ

- JU: میلگرد آجدار 340 ، روش تولید: آلیاژی ، نوع آج: آجدار مارپیچ

اعداد 500،400 و 340 بیانگر حداقل میزان تنش کششی میلگرد در حالت تسلیم است. برای مثال بر روی میلگردی NFG CO UJ درج شده است. NFG نام شرکت تولیده کننده (مجتمع فولاد نورد گیلان) و UJ یعنی دارای آج مارپیچ با تنش 340 و نوع A3 است.

» نوشته مرتبط: روش های برش میلگرد

کدها و علائم اختصاری شرکت های تولید کننده میلگرد در ایران (بخش دوم)

علامت اختصاری میلگرد های تولید شده در ایران (بخش یکم)

علامت اختصاری میلگرد های تولید شده در ایران

میلگرد یکی از پروفیل های پرکاربرد در ساختمان سازی و صنعت محسوب می شود. به دلیل وجود این محصول در سبد تولید کارخانجات مختلف، برای شناسایی اصالت برند تولیدی از محصولات متفرقه از حکاکی علامت اختصاری میلگرد روی بدنه استفاده می شود. سایر علائم و حروف جاپ شده در این محصول حاوی نکاتی مختلفی از جمله روش تولید، نوع آلیاژ، فرایند های به کار رفته و … می باشد.

قیمت میلگرد

آلیاژ های به کار رفته در پروفیل میلگرد در کنار وزن و نام تولیدی به ارزش و قیمت میلگرد تاثیر می گذارد. این محصول به صورت شاخه ای عرضه و به صورت وزنی محاسبه می گردد. معمولا میلگردهای تولید شده در شرکت های معتبر از وزن بالاتری در هر شاخه برخوردار هستند و از جداول اشتال تبعیت می کنند.

علامت های اختصاری پروسه تولید میلگرد

میلگرد نیز مانند سایر محصولات فولادی دارای ردیف های استاندارد شده در روش تولید است.

- SA: میلگرد آجدار 500 ، روش تولید: آلیاژی ، نوع آج: آجدار مرکب

- CT: میلگرد آجدار 400 ، روش تولید: ترمکس (خنک کاری) ، نوع آجد: آجدار جناغی

- CU: میلگرد آجدار 400 ، روش تولید: آلیاژی ، نوع آج: آجدار جناغی

- JT: میلگرد آجدار 360 ، روش تولید: ترمکس (خنک کاری) ، نوع آج: آجدار مارپیچ

- JU: میلگرد آجدار 340 ، روش تولید: آلیاژی ، نوع آج: آجدار مارپیچ

اعداد 500،400 و 340 بیانگر حداقل میزان تنش کششی میلگرد در حالت تسلیم است. برای مثال بر روی میلگردی SFK CT درج شده است. SFK نام شرکت تولیده کننده (فولاد كاوه تكمه داش) و CT یعنی دارای آج جناغی با تنش 400 به روش تولید ترمکس است و نوع A3 است.

» نوشته مرتبط: روش های برش میلگرد

کدها و علائم اختصاری شرکت های تولید کننده میلگرد در ایران (بخش یکم)

انواع استاندارد تیرآهن

استفاده از آهن آلات به دلیل ویژگی های خاص نظیر استحکام فوق العاده، رنگ پذیری و اتصال قوی در ساختمان سازی و صنعت کاربردهای بسیاری دارد. تولیدات آهنی و فولادی عمدتا به صورت پروفیل تبدیل شده و مورد استفاده قرار می گیرد. پروفیل های فلزی معمولا یا به صورت شاخه ای عرضه می شوند یا به صورت رولی نظیر ورق تولید می شوند. در این بین پروفیل تیر آهن به دلیل فرم خاص مقطع و قدرت بالا در تحمل نیروها یکی از مهمترین پروفیلها در صنعت ساختمان سازی شناخته میشود. در این مطلب به انواع استاندارد تیرآهن میپردازیم.

تیرآهن چیست

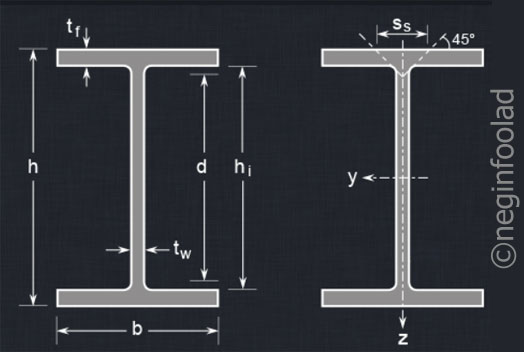

تیر پروفیلی آهنی است که از نظر ظاهری دارای دو بال عمودی موازی بر هم است که توسط تیغه ای به نام جان به یکدیگر با فاصله ای معین متصل شده است. نحوه تولید تیر به کمک نورد گرم است. پر استفاده ترین نوع تیر ساختمانی در سایز های 14، 16 و 18 است. البته تیر آهن در اندازه های 6 تا 100 نیز تولید می شود که اندازه های بالای 30 مصارف صنعتی، پل سازی و کشتی سازی دارد و عمدتا وارداتی هستند. در حقیقت اندازه تیر بیانگر طول تیغه میانی یا همان جان است. تیر آهن 18 یعنی فاصله جان آن 18 سانتی متر است.

» نوشته مرتبط: کاربرد تیرآهن هاش

مشخصات ابعادی تیرآهن

انواع استاندارد تیرآهن

– تیر آهن IPE

اولین مشخصه تیرهای IPE یکسان بودن ضخامت بال های آن است. این پروفیل در ایران بیشترین کاربرد را دارد و توسط کارخانجات فولاد در ایران تولید می شود. اندازه های 12 تا 30 رایج ترین آن است. IPE تولید شده در شرکت ذوب آهن اصهان بر اساس استاندارد ملي به شماره ISIRI1791 و مطابق با استانداردهای DIN1025-5 در ابعاد، جرم و مقادیر ایستایی تولید می گردد. شرکت ذوب آهن، فولاد ابزار ایرانیان و گروه ملی اهواز از عمده تولید کنندگان تیرآهن در ایران هستند.

تیرآهن IPE

– تیرآهن INP

ضخامت بال در INP با فاصله گرفتن از وسط تیر کم می شود. این استاندارد در کشوری نظیر چین رایج است و تولید کنندگان بر مبنای آن تولید می کنند. مشخصات ابعادی تیرهای INP بر اساس استاندارد EN 10365 و مقاومت آن نیر بر اساس EN 10024: 1995 هستند.

تیرآهن IPN

– تیر آهن IPB

این تیر با نام هاش یا تیرآهن اچ نیز در بازار نامیده می شوند. شبیه به حرف H است و عرض بال در آن به اندازه جان تیر یا بیشتر از IPE است. تیرآهن اچ نیز به دو دسته سبک HEA و سنگین HEB تقسیم می شود. مصارف هاش سنگین برای استفاده در پل سازی یا برج های مرتفع است. به این نوع تیر بال پهن هم گفته می شود. این تیر دارای مشخصات ابعادی EN 10365 و استاندارد مقاومتی EN 10034: 1993 است.

تیرآهن بال پهن IPB

– تیر آهن زنبوری CPE

تیرآهن لانه زنبوری یا شبکه ای یکی از انواع تیر های معرفی شده IPE، INP یا IPB است، با این تفاوت که مرکز آن را به صورت شش ضلعی یا در مواردی دایروی خالی می کنند. عالی این کار بالا بردن تحمل گشتاور خمشی تیر در بار گذاری است. این تیر با اختصار CNP نیر نامیده می شود.

» نوشته مرتبط: روش های برش تیرآهن

قیمت تیر آهن

با توجه به وزن بالایی که این پروفیل دارد، یکی از عوامل تاثیر گذار در قیمت تمام شده سازه های فلزی قیمت تیرآهن است. قیمت بر مبنای نرط خ روز در بازار جهانی فلزات سنگین، بهای ارز و همچنین میزان موجودی در داخل تعیین می گردد. کیفیت ساخت، وزن هر شاخه، مقدار خرید و محل تحویل از مواردی هستند که بر قیمت تیرآهن موثر هستند.