مروری بر فولاد سازی و روش های تولید فولاد (بخش سوم)

سیستم تعادلی اکسیژن – آهن

اگر آهن مذاب را در تماس با اکسیژن قرار دهیم در دماهاي مختلف اکسیژن در آن حل میشود. میزان حلالیت آهن در اکسیژن بستگی به دما دارد. اگر میزان اکسیژن موجود در مذاب از حد حلالیت آن بیشتر شود باعث بوجود آمدن اکسید آهن میشود. شکل زیرحلالیت اکسیژن را در آهن در دماهاي مختلف نشان می دهد.

حلالیت اکسیژن در آهن با تغییر دما

با افزایش دما حد حلالیت زیاد می شود لذا در فولادسازي که دما بالا است باید زمان را کم کنیم تا اکسیژن کمتري حل شود و یا اینکه شرایط انحلال آهن را محدود کنیم. مثلا از سرباره هاي شامل SiO2 و CaO استفاده کنیم. این سرباره ها میزان انحلال اکسیژن در فولاد را کم می کنند چون بر روي ضریب اکتیویته اکسیژن در مذاب تاثیر میگذارند. یا اینکه باعث می شوند FeO اجازه آزاد کردن اکسیژن را نداشته و اکسیژن را به مذاب بر نگرداند.

(FeO)=+

تاثیر فشار اکسیژن بر انحلال آن

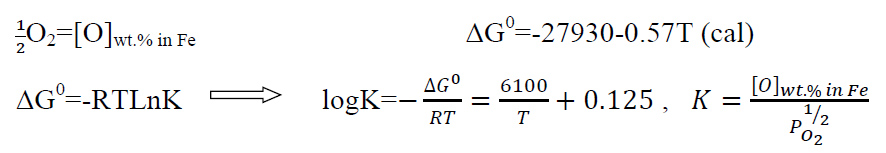

در این شکل تاثیر فشار اکسیژن بر میزان اکسیژن حل شده نشان داده میشود. نمودارها بر اساس محاسبات ترمودینامیکی زیر رسم شده اند.

ΔG0 برحسب استاندارد یک درصد وزنی است.

استاندارد یک درصد وزنی: ابتدا فشار بخار جسم خالص A را اندازه گیري میکنند سپس به آن یک درصد وزنی از ماده B اضافه میکنند. دوباره فشار بخار را اندازه می گیرند و نسبت این دو فشار بخار اکتیویته یک درصد وزنی را نشان می دهد. با افزایش فشار اکسیژن، میزان اکسیژن حل شده در مذاب زیاد میشود تا به حد اشباع اکسیژن در آن دما برسد. در دماهاي مختلف حد اشباع اکسیژن فرق می کند. با گذشتن از حد اشباع آهن اکسید می شود.

» نوشته مرتبط: قیمت تیرآهن

سیستم هاي پیچیده مانند Fe-a-b-c

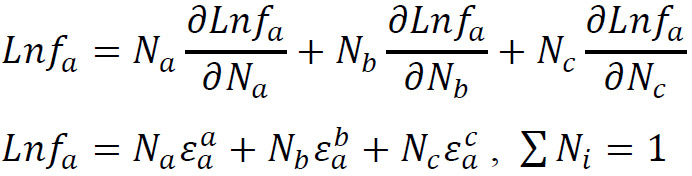

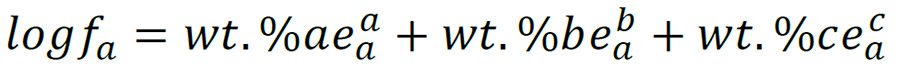

اثر عوامل مختلف را بر ضرایب اکتیویته بررسی می کنند، مثلا ![]()

براي حل آن از بسط لاگرانژ استفاده می شود:

𝜀aa ضریب تاثیر متقابل جزء a بر روي خودش

𝜀ba ضریب تاثیر متقابل جزء b بر روي جزء a

روش دیگر نمایش :

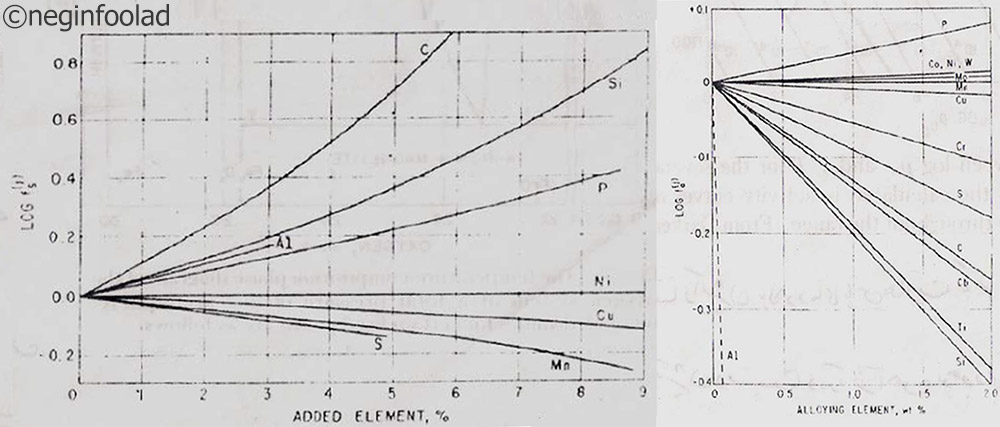

براي مطالعه سیستم هاي خیلی پیچیده آنها را به سیستم هاي کوچکتر می شکنیم (همیشه سیستمهاي 2 و سه تایی را مطالعه می کنیم.). دو شکل زیر اثر عناصر آلیاژي را بر روي ضریب اکتیویته گوگرد در آهن در 1600 درجه سانتیگراد نشان می دهند.

عناصر آلیاژی بر روی ضریب اکتیویته گوگرد

سیستم تعادلی آهن-کربن-اکسیژن

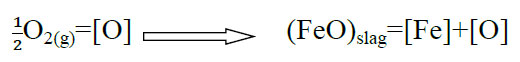

کربن زدایی آلیاژ مذاب Fe-C توسط اکسیژن گازي که درون حمام دمیده میشود و یا توسط کانی آهن شارژ شده انجام میگیرد. ابتدا اکسیژن طبق واکنشهاي زیر در مذاب حل می شود.

اکسیژن حل شده طبق واکنشهاي زیر با کربن واکنش می دهد.

محصول اصلی واکنش مونوکسید کربن است اما مقداري CO2 نیز تولید خواهد شد.

براي واکنش تولید مونوکسید کربن داریم:

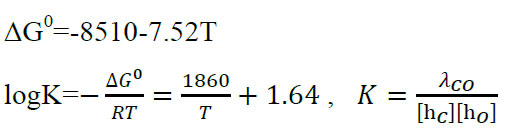

که در آن H0 و Hc اکتیویته هاي هنرین اکسیژن و کربن هستند. 𝜆co فشار جزئی گاز CO میباشد. اگر رفتار محلول رقیق در نظر گرفته شود رابطه بالا به صورت زیر نوشته خواهد شد:

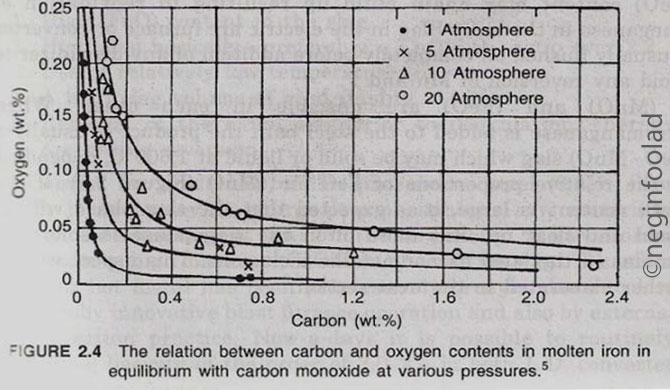

این رابطه، ارتباط معکوس اکسیژن و کربن موجود در آهن مذاب را نشان میدهد. همچنین میتوان اینگونه نتیجه گرفت که انحلال اکسیژن در حمام Fe-C با افزایش فشار جزئی CO افزایش خواهد یافت و برعکس (کاهش فشار CO با دمش گاز خنثی یا با ایجاد خلاء بدست می آید.) در شرایط عملی فشار جزئی گاز CO بین 1.1 تا 1.3 اتمسفر میباشد. نتایج آزمایشگاهی Chipman و همکارانش این پدیده را نشان می دهد.

رابطه اکسیژن و کربن با فشار

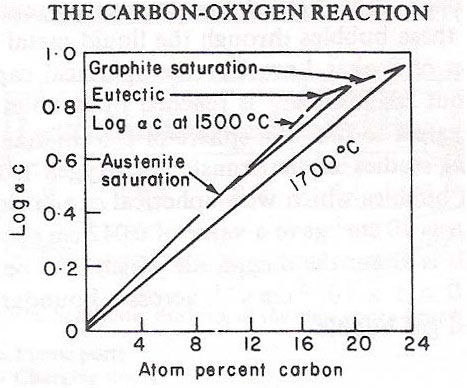

ضریب اکتیویته کربن در آهن آلات مذاب نیز تابعی از محتواي کربن است. این اثر توسط شکل زیر براي تغییرات ضریب اکتیویته کربن در محلول آهن در دماي 1600 درجه سانتیگراد به عنوان تابعی از ترکیب شیمیایی در یک محلول بسیار رقیق نشان داده می شود.

واکنش کربن و اکسیژن

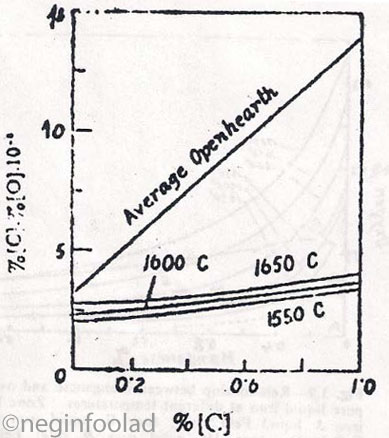

شکل زیر تغییرات حاصلضرب غلظت کربن و اکسیژن را در فشار یک اتمسفر CO+CO2 نشان میدهد. بسیار جالب است که مشخص شود که فرآیند تصفیه چقدر نزدیک به شرایط ترمودینامیکی می باشد.

غلظت کربن و اکسیژن در فشار یک اتمسفر

در یک ثابت با افزایش دما حاصلضرب بیشتر میشود. یعنی اکسیژن و کربن بیشتري در فولاد حل میشود. در خط بالایی هم حالت واقعی کوره زیمنس مارتین دیده میشود. مشخص است که حاصلضرب محتواي کربن و اکسیژن اندازه گیري شده در حین فرآیند تصفیه در کوره اجاق باز قلیایی بسیار از مقادیر تعادلی در فشار یک اتمسفر CO دور است. اگر این شکل را با شکل زیر (که باز براي اجاق باز است) مقایسه کنیم مشخص است که درصد اکسیژن با مقدار محاسبه شده از نظر تئوري در کنورتر اجاق باز همخوانی خوبی نشان میدهد لذا مشخص میشود که میزان انحلال کربن در کوره اجاق باز خیلی بیشتر از مقدار تعادلی است.

- منبع: به نقل از دکتر مهدی مزمل / دانشگاه صنعتی سهند

بهترین کارخانجات تولید نبشی در بازار

نبشی (Angle Bar) پروفیل L شکلی است که کاربردهای بسیاری در صنعت دارد. نبشی ها معمولا از جنس فولاد ST52 ، ST37 و یا ST44 تولید می شوند. نبشی استنلس استیل با گرید 304 نیز تولید می گردد که مناسب استفاده در ماشین آلات مرتبط با صنایع غذایی و بهداشتی است.

انواع نبشی

دو بال عمود بر یکدیگر پروفیل نبشی را تشکیل می دهد و در دو نوع سبک و سنگین در بازار موجود است. بال نبشی معمولا مساوی است اما در موارد خاص به صورت بال نامساوی نیز تولید می شود. نبشی های تولید شده در ایران از سایز 3 تا 12 موجود است که این اعداد معرف طول بال به سانتی متر است. در بازار برای خرید پروفیل نبشی مشخصه دیگری اعلام می گردد که ضخامت بال است. برای مثال نبشی 4 گوشت 3، معرف نبشی ای است که طول بال های آن 4 سانتی متر با ضخامت 3 میلی متر است. پروفیل نبشی عموما در متراژ 6 و 12 متری تولی می شود.

انواع نبشی موجود در بازار

ابعاد نبشی های موجود در بازار

بهترین کارخانجات تولید نبشی در بازار ایران

کیفیت آنالیز، یکنواختی فرم و وزن از عواملی هستند که قیمت نبشی را تعیین می کند. کارخانجات متعددی در ایران تولید نبشی نورد شده و یا خم کاری شده می کنند که کیفیت محصول نهایی آن ها با یکدیگر متفاوت است.

در این میان کارخانه نورد آریان فولاد واقع در شهرک صنعتی اشتهارد در بین تولید کنندگان پروفیل نبشی با کیفیت ترین محصول را تولید می کند. این کارخانه در زمینی به مساحت ۲۲۰۰۰۰ متر مربع در کیلومتر ۱۵ جاده بوئین زهرا اشتهارد و در منتهی الیه جنوب شرقی استان قزوین واقع گردیده است و دارای بیش از ۱۰۰۰ نفر نیرو می باشد.

شکفته مشهد، فولاد ناب تبریز، مگا استیل، آونگان و کارخانه منظومه به ترتیب از دیگر تولید کنندگان با کیفیت نبشی در بازار ایران به شمار می روند.

انواع قوطی پروفیل

پروفیل (Profile) یکی از مقاطع آهنی محسوب می شود که کاربرد زیادی در ساخت درب و پنجره و انواع تولیدات صنعتی و مصنوعات فلزی دارد. این مقطع عموما از طریق خمکاری ورق تولید می شود. شکل پروفیل ها یا به صورت بسته است و یا به صورت باز. البته پروفیل در دسته بندی توپر و تو خالی نیز تفکیک می شوند.

- پروفیل با مقاطع باز نظیر: Z ، C ، آبرو

- پروفیل با مقاطع بسته نظیر: انواع لوله، ستونی، قوطی 4*4 و مستطیلی، سپری، لنگه دری

انواع قوطی پروفیل

– قوطی پروفیل معمولی

این بخش بیشترین مصرف در انواع قوطی پروفیل را دارد که از ورق های روغنی با ضخامتی بین ۱٫۸ میلیمتر تا ۳ میلیمتر ساخته میشوند . مصارف عمومی آنها ساخت ملزومات ساختمان نظیر: درب پنجره ، حفاظ ها ، نعل درگاه ، راه پله ، نرده، یا ساخت فریم و شاسی ماشین آلات نظیر دستگاه بسته بندی، دستگاه شرینک پک، دستگاه پرکن مایعات و… است. مقاطع این نوع از پروفیل در اشکال مربعی و مستطیلی تولید می شوند.

– قوطی پروفیل صنعتی

به پروفیلی که ضخامت ورق روغنی استفاده شده برای تولید آن از ۳ میلیمتر بالاتر باشد اطلاحا قوطی صنعتی میگویند. مقاطع این نوع پروفیل مربعی و در اندازه هایی نظیر 90*90، 80*80، 160*160 و تا 400 در 400 میلی متر تولید می گردد. پروفیل صنعتی در طول های 6 و 12 متری نیز قالب ریزی می گردد و از ضخامت 3 تا 10 میلی متر وجود است.

– قوطی پروفیل مبلی (سبک)

پروفیل مبلی معمولا از نوردکاری سرد ورق روغنی ساخته می شود و دارای کیفیت سطح خوبی است. این پروفیل قابلیت جوشکاری عالی ای دارد و برای کانکس سازی، مبلمان فرفورژه و آهنی، ساخت بدنه دوچرخه از آن استفاده می شود. لازم به ذکر است که قوطی مبلی وزن کمی دارد و از قابلیت خم کاری مناسبی برخوردار است. قیمت پروفیل مبلی نیز بر اساس کیفیت و وزن می باشد.

– قوطی پروفیل ستونی

ستونی به دلیل ابعاد و طول 12 متری در کنار تیرآهن برای ایجاد ستون های سبک استفاده می شود. مقطع آن مربعی و شامل اندازه های پر کاربرد 180*180 ، 140*140 ، 137*137 می شود. استفاده از ستونی ضمن سبکی سازه، استحکام زیادی در کار ایجاد می کند. ضخامت ستونی معمولا 4 میلی متر است که از پروفیل های سبک معمولی به دلیل تحمل وزن بالا بیشتر است. قیمت قوطی ستونی نیز مانند سایر پروفیل ها با توجه به وزن نرخ گذاری می گردد.

کاربرد پروفیل فلزی

اغلب اشکال پروفیل بیشتر برای تولید زوار، فریم و درب و پنجره استفاده می شود. پروفیل های قوطی مربعی و مستطیل با ابعاد کوچکتر برای ساخت نرده و حفاظ، پایه های صندلی و حصار کشی استفاده می شود و قوطی پرروفیل های مستطیلی و مربعی با ابعاد بالاتر برای ساخت ستون و اسکلت استفاده می شود. پروفیل Z بیشترین کاربرد را در زیرسازی سقف های شیب دار، پوشش سقف سالن های بزرگ مثل سالن های ورزشی دارد. پروفیل های فلزی گالوانیزه برای فزایش استحکام پنجره دوجداره یو پی وی سی نیز مورد استفاده قرار می گیرد.

تولید کنندگان قوطی پروفیل در ایران

در ایران کارخانجات متعددی انواع پروفیل های صنعتی و ساختمانی تولید می کنند که بخشی از آن نیز مخصوص صادرات است. کارخانه یارا، کیان پرشیا، تهران شرق، نورد پروفیل ساوه از جمله تولید کنندگان انواع پروفیل هستند که محصولات خود را به یازا عرضه می کنند. برای دریافت آخرین قیمت پروفیل می توانید با مجموعه نگین فولاد السا تماس حاصل فرمایید.

مروری بر فولاد سازی و روش های تولید فولاد (بخش دوم)

تقسیم بندي فولادها

- الف) تقسیم بندي بر اساس ترکیب شیمیایی

1- فولاد ساده کربنی ( کم کربن تا 0.25 درصد کربن دارد، کربن متوسط بین 0.25 تا 0.5 درصد کربن دارد، پرکربن بین 0.5 تا 1.4 درصد کربن دارد )

2- فولاد آلیاژی (کم آلیاژ کمتر از 5 درصد عناصر آلیاژ دارد، آلیاژ متوسط بین 5 تا 10 درصد عنار آلیاژ دارد، پر آلیاژ بالای 10 درصد عناصر آلیاژ دارد )

فولادهای کربنی

این فولادها خواص مکانیکی خود را از کربن میگیرند لذا براي داشتن استحکام باید کربن بیشتري داشته باشند. فولادهاي کم کربن قابلیت عملیات حرارتی ندارند. لذا جهت افزایش استحکام و انعطاف پذیري آنها برخی مواقع نیاز به اضافه کردن عناصر آلیاژي بجز کربن می باشد. اضافه کردن عناصر آلیاژي در برخی مواقع بنا به دادن خواص مغناطیسی یا بهبود خواص خوردگی فولاد صورت می گیرد.

- ب) تقسیم بندي بر اساس کاربرد

1- فولاد ساختمانی (حدود 90 % تولید جهان را شامل می شود.) ارزانترین نوع فولاد است و در سازه ها کاربرد دارد.

2- فولاد ابزار ( فولاد سردکار از نوع فولاد کربنی بوده و در دماي پایین کار میکنند، فولاد گرم کار به آنها کروم و مولیبدن اضافه می کنند و دماي کاري را بالا می برند، فولاد تندبر: براي برش در دستگاه فرز و تراش استفاده می شود. براي این منظور سرمتها هم کاربرد دارند.)

3- فولاد های زنگ نزن

- پ) تقسیم بندي بر اساس روش تولید

1- فولاد بسمر

2- فولاد اجاق باز

3- فولاد Vacume Arc Remelting

4- فولاد Electroslag remelting

فولادهاي 3 و 4 از فولادهاي تصفیه شده و مرغوب هستند.

- ت) تقسیم بندي بر اساس منشاء

1- آهن آسمانی: شهاب سنگی: در این آهن مقدار زیادي نیکل وجود دارد.

2- آهن طبیعی: در طبیعت به صورت ترکیب با نیکل و برخی عناصر دیگر یافت می شود.

3- آهن ساخت بشر

مشکل اساسی پیش روي فولادسازي در گذشته

مشکل رسیدن به دماي ذوب آهن از اساسی ترین موارد بود. وجود کربن باعث پایین آمدن دماي ذوب می شد ( Mn و Si نیز همین نقش را دارند ). بشر در قدیم به دماي 1400 درجه سانتیگراد رسیده بود. در قدیم با استفاده از آهن خام، آهن کار شده تولید میکردند. به این طریق که به آهن خام، اکسید آهن اضافه میکردند. اکسیژن اکسید آهن، ناخالصیها را اکسید کرده و آنها را حذف میکرد. اما دماي ذوب بالا میرفت و مذاب خمیري میشد. لذا فولادي تهیه میشود که ناخالصیها در داخل آن به صورت اکسیدي به دام افتاده اند.

محصول جامد حاوي ناخالصیها را تکه تکه کرده و مورد چکش کاري قرار میدهند. ناخالصیها به سطح آمده و با چکش کاري خرد شده و خارج میشوند. لذا آهن خام مقداري خالص تر شده و انعطاف پذیري بهتري بدست می آورد.

بعدها بشر به دماهاي بالاتر دست پیدا کرد و توانست از کوره هاي مختلف براي تولید آهن و فولاد استفاده کند. به عنوان مثال امروزه آهن خام در کوره بلند تهیه شده و در کنورتر به فولاد تبدیل میشود. جهت این کار باید انتقال آهن خام به کنورتر صورت گیرد.

این انتقال به دو صورت مستقیم و غیر مستقیم انجام میگیرد:

1- انتقال مستقیم: آهن خام از کوره بلند مستقیما وارد کنورتر میشود. تجهیزات اضافی لازم نیست. اما کنورتر کاملا وابسته به کوره بلند خواهد شد. براي واحدهاي با ظرفیت پایین خوب است.

2- انتقال غیر مستقیم: واحد میکسر حد واسط بین کوره بلند و کنورتر است. میکسر دو نوع است. الف: میگسر فعال: دو مشعل دارد که همواره یکی از آنها روشن است. ب: میکسر غیر فعال: مشعل ندارد.

» نوشته مرتبط: شناسایی میلگرد از روی آج

فواید وجود میکسر

از قطع شدن فعالیت واحد فولادسازي در اثر از کار افتادن واحد تولید آهن جلوگیري میکند.

یکنواخت کردن ترکیب شیمیایی: چون میکسرها تا 600 تن ظرفیت دارند لذا نیانگین ترکیب شیمیایی آهن خام ثابت می ماند.

یکنواخت شدن دما: به دلیل ذکر شده در بالا دماي آهن خام درون میکسر ثابت باقی می ماند.

گوگرد زدایی: در صورت حضور منگنز در داخل مذاب یا افزودن Mn به داخل ذوب میتوان گوگرد زدایی را انجام داد:

+=(MnS) +

(CaO)+=(CaS)+(FeO)

واکنش اول در دماهاي پایینتر و دومی در دماهاي بالاتر انجام می شود. پس واکنش دوم در میکسرها سرعت مناسبی نداشته و واکنش اول ارجحیت دارد. واکنش دوم نیاز به حرارت دارد و با جذب گرما فعال میشود لذا در میکسر هاي غیر فعال انجام نمی شود.

میتوان براي گوگردزدایی بهتر از کربنات سدیم استفاده کرد. البته چون اکسید سدیم باعث خوردگی نسوزهاي میکسر میشود، در میکسرها کمتر استفاده میشود:

Na2CO3=CO2+Na2O

Na2O+=(Na2S)+(FeO)

مقدار SiO2 با ادامه یافتن این واکنش در سرباره به تدریج زیاد میشود و لذا معمولا SiO2 با MnO تولید سیلیکات منگنز کرده و ادامه فرآیند زنجیري را متوقف میکند. نسوزهاي میکسرهاي غیر فعال از جنس اسیدي و در انواع فعال از جنس قلیایی هستند.

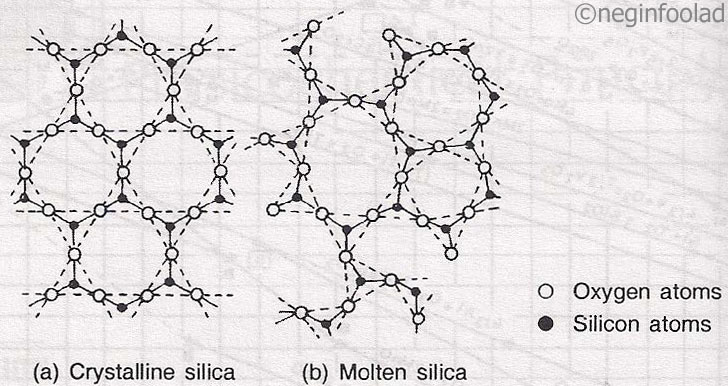

ساختار سرباره هاي سیلیکاتی

اساسی ترین واحد سازنده در سیلیس و همه سیلیکاتها، فضاي چهاروجهی سیلیکات است که شامل چهار اتم یا یون اکسیژن میباشد که یک اتم سیلسیم کوچک را محاصره کرده اند. هر اتم اکسیژن در یک گوشه فضاي چهاروجهی یک ظرفیت اضافه دارد لذا گروه SiO4 چهار بار منفی دارد. این فضاها میتوانند در گوشه ها با هم شریک شوند. وقتی عمل شریک شدن انجام میگیرد ماده بوجود آمده فرمول استکیومتري SiO2 خواهد داشت. وقتی سیلیس حالت خمیري یا مذاب به خودش میگیرد، همه یا تقریبا همه گوشه ها به حالت مشارکتی باقی میمانند. این پیوندهایی که در همه جهتها حفظ شده است باعث بالا رفتن ویسکوزیته می شود.

ساختار سرباره های سیلیکاتی

وقتی که یک اکسید فلزي مانند آهک یا دي اکسید منیزیم به سیلیس مذاب اضافه میشود، یونهاي اکسیژن از اکسید اضافه شده باعث شکسته شدن زنجیره سیلیس میشوند. تعدا پیوندهاي شکسته شده تقریبا برابر با تعداد یونهاي –O2 اضافه شده میباشد. هر اتم اکسیژن در چنین محلهاي شکستگی یک بار منفی دارد و کاتیونهاي +Ca2 و +Mn2 در محلهاي نزدیک محلهاي شکست قرار میگیرند. وقتی این اکسیدها در غلظتهاي بالاتر اضافه میشوند، شبکه سیلیس بیشتر و بیشتر شکسته شده و به همین نسبت ویسکوزیته افت می کند.

شبکه سیلیس

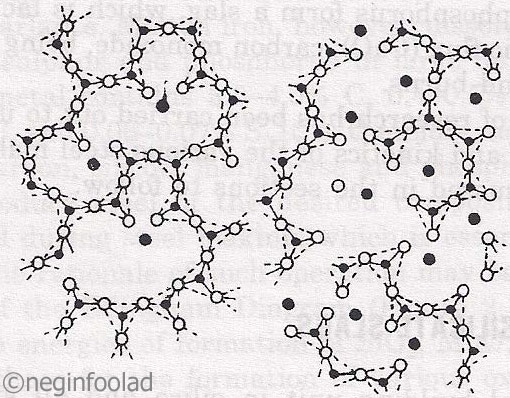

در مذابهایی که کمتر از ترکیب ارتوسیلیکات ( -𝑆𝑖𝑂44 ) سیلیس دارند، مذاب شامل یونهاي +CA2+ ، O2 و -𝑆𝑖𝑂44 میباشد. اما وقتی که میزان سیلیس بیشتر از ترکیب ارتوسیلیکات باشد، پدیده پلیمریزاسیون گروههاي -𝑆𝑖𝑂44 اتفاق می افتد. ابتدا پلیمرهاي خطی مانند -𝑆𝑖3𝑂108- ، -𝑆𝑖2𝑂76 و -𝑆𝑖4𝑂1210 به وجود آمده و با افزایش بیشتر غلظت سیلیس پلیمریزاسیون حلقه اي بوجود خواهد آمد(شکل صفحه بعد). در غلظتهاي خیلی زیاد سیلیس ساختار به صورت سیلیس خالص خواهد بود که در آن تعداد باندهاي شکسته شده مساوي با تعداد یونهاي -O2 اضافه شده است.

یون ها و سیلیکات های مایع

» نوشته مرتبط: بندیل تیرآهن چیست ؟

اثر فلورید کلسیم در سرباره ها (فلورسپار)

اثر فلورید کلسیم در سرباره ها به صورت زیر است:

1- دماي ذوب سرباره ها را کم کرده و لذا سرباره هایی با درجه قلیایی بیشتر نیز قابل استفاده میشود.

2- ویسکوزیته را کاهش میدهد.

مقادیر بسیار کم از CaF2 نقطه ذوب فازهایی مانند Ca2SiO4 را بسیار پایین می آورد. در سرباره هاي حاوي فلورسپار، فلوئور به صورت SiF4 تشکیل ترکیب میدهد. واکنش به صورت زیر است:

2CaF2+SiO2=2CaO+SiF4

CaF2 با سیلیس موجود در سرباره CaO-SiO2 فقط در حضور آب واکنش میدهد. مکانیزم احتمالی این واکنش کاتالیزوري ممکن است به صورت زیر باشد:

2H2O+2CaF2=2CaO+4HF

4HF+SiO2=SiF4+2H2O

2CaF2+SiO2=2CaO+SiF4

علت خردایش نسوزهاي سیلیسی

کم کردن محتواي آب سرباره با اضافه کردن فلورسپار ممکن است. خوردگی شدید سقف سیلیسی کوره هایی که از سرباره حاوي فلورسپار استفاده میکنند را میتوان توسط تبخیر فلورید هیدروژن (که به سیلیس حمله میکند و تنها اسیدي است که باعث انحلال سیلیس می شود) توجیه کرد.

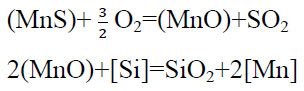

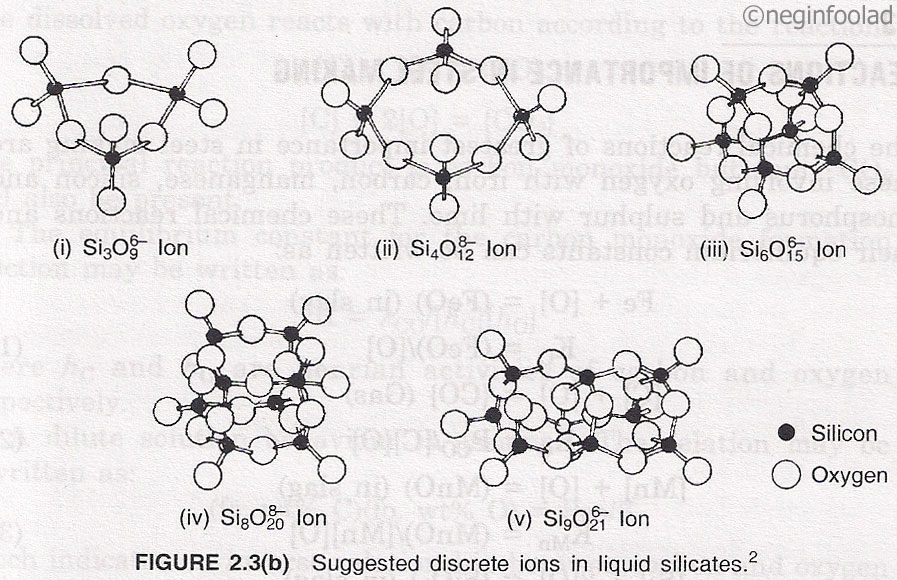

واکنشهاي مهم فولادسازی

مهمترین واکنشها در فولادسازي شامل واکنشهاي اکسیژن با آهن، کربن، منگنز، سیلسیم و فسفر و نیز واکنش گوگرد با آهک می شوند:

مهمترین واکنش ها در فولادسازی

این واکنشها در عین سادگی شامل سه فاز گاز، سرباره و مذاب فلز میشوند. در فولادسازي با استفاده از گاز اکسیژن، واکنشگرها به دلیل تلاطم سرباره و مذاب به سرعت و به خوبی با هم تماس خواهند داشت. تزریق مستقیم اکسیژن و تلاطم سرباره و فلز مذاب سرعت واکنشها را افزایش میدهد. اما این افزایش سرعت واکنش، تاثیري در مقادیر تعادلی واکنشها ندارد.

شکل کوره بوسیله ساده کردن فرآیند شارژ، بهبود انتقال حرارت، سرعت شارژ واکنشگرها و تحمل تلاطم شدید سرباره و فلز، میتواند بر سینتیک فولادسازي تاثیر گذارد.

- منبع: به نقل از دکتر مهدی مزمل / دانشگاه صنعتی سهند