ملیگرد آجدار

میلگرد آجدار پروفیلی است که در سازه های بتنی به منظور فراهم نمودن مقاومت کششی در سازه و جبران مقاومت کششی بتن آرمه مورد استفاده قرار می گیرد. میلگرد سبب درگیری بیشتر بتن می شود که در نتیجه استتحکام افزایش می یابد. بتن به تنهایی در ساخت یک سازه تاب و تحملی ندارد و نمی تواند ضربه و لرزش ها را تحمل کند. برای افزایش مقاومت آن از میلگرد کمک می گیرند که در بتن قرار بگیرد تا مقاومت کششی پایین آن را تقویت کند.

آج میلگرد معمولا به سه صورت آج مارپیچ، جناقی و نیز مرکب بر روی بدنه این پروفیل حک می شود. درصد کربن موجود در این مقطع فولادی متفاوت است. میزان خم پذیری نیز با توجه به کاربردهای گوناگون متمایز با یکدیگر است. میلگرد نیز مانند سایر محصولات فولاد ساختمانی دارای ویژگی و استانداردهای مختص به خود است. در زیر بخشی از این ویژگی ها عنوان شده است.

– مقاومت کششی میلگرد (Rebar Tensile Strength)

حداکثر مقاومت کششی یا تنش گسیختگی، از تقسیم حداکثر بار ثبت شده در آزمایش کشش بر سطح مقطع اولیه میلگرد به دست میآید. برای تعیین آن می توان از دستگاه های تست کشش میلگرد استفاده کرد. برشی از میلگرد نرمال را داخل دستگاه قرار می دهند و با اعمال کشش از دو طرف نمودار تغییرات را ثبت می کنند. معمولا این کار توسط برنامه های کامپیوتری نظیر TEST Manager یا Power Manager انجام می شود. با این دستگاه می توان مولفه هایی همچون مدول و تنش و کرنش را رسم کرد.

دستگاه تست کشش میلگرد

مشخصات خواص مکانیکی میلگردهای آجدار و ساده

– مقاومت تسلیم میلگرد (Rebar Yield Strength)

مقدار تنشی که در آن بدون افزایش بار تغییر طول فولادی زیاد میشود تنش تسلیم یا مقاومت تسلیم یا مقاومت جاری شدن مینامند و بر حسب مگاپاسکال حساب می شود. مبنای تشخیص حد الاستیک و شروع رفتار پلاستیک ماده مقاومت تسلیم محسوب میشود. دو عامل استحکام کششی و تنش تسلیم میلگرد از عوامل بسیار مهم و تأثیرگذار بر مقاومت میلگرد است.

مقاومت مشخصه فولاد بر اساس مقدار تنش تسلیم آن معین میشود و معادل مقداری است که حداکثر ۵ درصد مقادیر اندازهگیری شده برای حد تسلیم ممکن است کمتر از آن باشد. در مواردی که تنش تسلیم به وضوح مشخص نباشد مدار آن معادل تنش نظیر ۲/۰ درصد تغییر شکل نسبی ماندگار انتخاب میشود.

تاییدیه کیفیت با آزمایش کشش میلگرد از اهمیت به سزایی برخوردار است، زیرا اگر استحکام کششی و تسلیم فولاد در محدوده قابل قبول نباشد، ساختمان یا پل فرو میریزد.

تاثیر دما بر مقاومت کششی میلگرد

انواع میلگرد آجدار

-میلگرد A-۱ سطح آن صاف بوده و مقاومت تسلیم ۲۴۰۰ و مقاومت کششی آن نیز ۳۶۰۰ کیلوگرم بر سانتیمتر مربع میباشد. این نوع به میلگرد داکتیل شناخته می شود و جهت کارهای آهنگری و خم کاری مناسب است.

– میلگرد A-2 از نوع آجدار با مقاومت تسلیم ۳۴۰۰ و مقاومت کششی ۵۰۰۰ کیلوگرم بر سانتیمتر مربع است.

– میلگرد A-3 نیز از نوع آجدار با مقاومت تسلیم ۴۰۰۰ و مقاومت کششی ۶۰۰۰ کیلوگرم بر سانتیمتر مربع است.

– میلگرد A-4 دارای آج مرکب است. میلگرد آجدار 500 و 520 را میلگرد A4 می نامند. آج عرضی در دو طرف آج طولی به صورت مارپیچ و یا هفت هشت قرار می گیرند. میزان خمش و شکل پذیری آن معادل میلگرد A3 است.

مقاومت کششی میلگرد با استاندارد ASTM

اسپیسر میلگرد (Rabar Spacer)

فضاساز میلگرد که در اصطلاح اسپیسر نامیده میشود قطعه ای فلزی، بتنی، چوبی و یا پلاستیکی بوده که در میان قالب بتن و میلگرد، و یا بین میلگردها قرار می دهند. نصب اسپیسر برای جلوگیری از حرکت میلگردها در هنگام بتن ریزی و در نتیجه عواقب ناشی از آن میباشد . این قطعه با تأمین ضخامت لازم بتن روی میلگرد، در واقع از رسیدن عوامل خورنده به آرماتور جلوگیری کرده و سبب افزایش طول عمر بتن و میلگرد میگردد.

کاربرد میلگرد در ساختمان سازی

معمولا میلگردها در ساختمان سازی با مشخصه A2، A3 و A4 مورد استفاده قرار می گیرند. در مواردی که نیاز به شکل پذیری این محصول می باشد همچون کاربرد تیر و ستون و دیوار برشی بایستی از نوع A2 استفاده گردد. اما در فونداسیون هر دو نوع A2و A3 مورد استفاده می شود. با این حال معمولا در پی، آرماتورهای طولی از نوع A3 و آرماتورهای عرضی از نوع A2 می باشند. در المان هایی که بایستی در برابر زلزله مقاومت داشته و شکل پذیری بالایی داشته باشند مانند تیر، ستون، دیوار برشی، تیرچه و دال, استفاده از میلگردهای A3 به دلیل ترد بودن و عدم شکل پذیری اکیدا ممنوع است. همچنین از میلگردهای A4 نیز در ساختمان سازی استفاده نمی شود و برای کارهای سنگین کاربرد دارد.

روش های ساخت میلگرد

نورد روش کلی تولید مقاطع فولادی محسوب می شود. شمش تهیه شده در این روش با عبور از غلطک به شکل نهایی می رسد. البته تولید میلگرد انواع مختلفی دارد که هر منطقه با توجه به شرایط اقلیمی و زلزله خیزی از آن استفاده می کند تا به استحکام مطلوب شمش اولیه برسد.

نورد گرم: روش ابتدایی تولید است که ابتدا پروفیل های خام تا ۱۱۰۰ درجه گرم شده و سپس به غلطک نورد ورود می کنند.

نورد سرد: فولاد تولیدی به این روش، سخت تر و مقاومت بیشتری دارد. البته از شکل پذیری و انعطاف کمتری نیز برخوردار است.

ترمکس: هزینه تولید در این روش مقرون به صرفه تر است. همچنین میل گرد به دلیل داشتن کربن کمتر شکل پذیرتر است. قابلیت جوشکاری خوب از دیگر مزیت های ترمکس است.

آلیاژی: در هنگام تولید با روش میکرو آلیاژی برخی عناصر نظیر تیتانیوم و وانادیم به آهن اضافه می کنند. خشک شدن شمش در دمای محیط صورت می گیرد و همین امر سبب به دست آمدن خواص مکانیکی و شیمیایی یکسان در سطح و مغز میلگرد می شود. محصول نهایی با این روش دارای کیفیت مطلوبی است و اغلب تولید کنندگان داخلی از این روش بهره می گیرند.

میل گرد های آهنی معمولی از جنس فولاد گرما دیده هستند که پرداخت سطحی نمی شود. به همین علت زنگ زدگی در آن مشاهده می شود.

جدول وزنی میلگرد

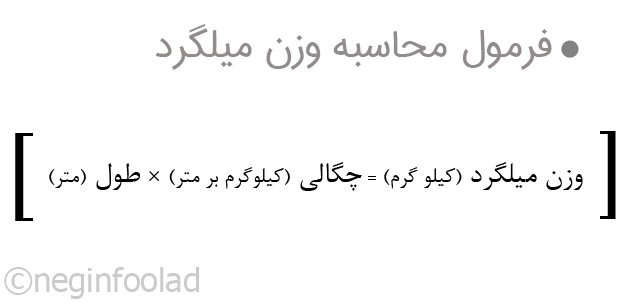

برای محاسبه وزن یک شاخه میل گرد میبایست به جدول وزن میلگرد مراجعه نمود. می توان از فرمول زیر برای این کار استفاده کرد. هر چند روش های مختلف دیگری برای محاسبه این وزن وجود دارد. این نکته را باید در نظر داشت که وزن میل تولیدی در شرکت های مختلف با یکدیگر فرق دارد.

فرمول محاسبه وزن میلگرد

تولید کنندگان میلگرد آجدار

کارخانجات متعددی در کشور اقدام به تولید میلگرد می کنند. در بین تولید کنندگان نیشابور و ذوب آهن استاندارد ترین محصولات را دارند. در شرکت های متفرقه نیز فایکو، امیرکبیر، پرشین، میانه و ابهر تولیدات خود را به بازار عرضه می کنند. میلگردهای نیشابور و ذوب آهن اصفهان با برگ آنالیز کیفیت و ضمانت به مشتری تحویل داده می شود.

کاربرد میلگرد

- ساخت ستون های بتنی در ساختمان سازی

- ساخت مصنوعات فلزی با خمکاری و جوشکاری میلگرد

- افزایش نیروی کششی در ستون های بتنی

- آرماتور بندی و شبکه مش بندی

قیمت میلگرد

بازار فلزات وابسطه به نرخ ارز و میزان تولید و عرضه است. از این رو دایما قیمت انواع آهن آلات به صورت موادم در حال تلاطم است. به منظور استعلام نهایی قیمت میلگرد امروز می بایست به صورت تلفنی تایید نهایی را از فروشنده دریافت نمایید و یا با ورود به بخش قیمت مقاطع فولادی سایت از آخرین تغییرات قیمتی این کالا مطلع شوید.