همانطور که از نام میلگرد پیداست، پروفیلی فلزی، استوانه ای و تو پر است که در صنعت و خصوصا پروژه های ساختمانی مورد استفاده قرار می گیرد. در ایران سالیانه حدود 7 میلیون تن میل گرد تولید می شود. قراضه این این نوع از آهن آلات قابل بازیافت است.

انواع میلگرد

به دلیل کاربردهای فراوانی که این نوع پروفیل دارد، به انواع مختلفی استاندارد سازی شده است که هرکدام کاربرد مختص به خود را دارد. میزان استحکام و مقامت در هر مدل میلگرد متفاوت است. عمده میل گردهای فولادی تولیدی در داخل طبق استاندارد روسی تولید می شود. نوع جوشکاری و اتصال هر یک از انواع میلگرد ها با توجه به خصوصیت هایی که دارند تفاوت می کند.

– میلگرد ساده

این نوع از میل گرد که به اختصار A1 نامیده می شود دارای بدنه ای صاف است. مقاومت به کشش آن 3600 کیلوگرم بر سانتی متر مربع و همچنین مفاومت تسلیم آن معادل 2400 کیلوگرم بر سانتی متر مربع است. قطر نیز متغیر و تا 4 سانتی متر تولید می شود.

– میلگرد آجدار

میل گردهای A3،A2 و A4 دارای خط هایی روی بدنه هستند که به آج معروف است. عاج ها می تواند یکنواخت، مورب یا دوکی شکل باشند. نوع A2 با مقاومت تسلیم ۳۴۰۰ و مقاومت کششی ۵۰۰۰ کیلوگرم بر سانتیمتر مربع است. A-3 نیز دارای مقاومت تسلیم ۴۰۰۰ و مقاومت کششی ۶۰۰۰ کیلوگرم بر سانتیمتر مربع تولید می شود. مدل A4 به دلیل کربن بالاتر سخت ترین نوع است که تنش تسلیم 5000 و تنش کششی 7000 کیلوگرم بر سانتی متر مربع را تحمل می کند.

روش ساخت میلگرد

به طور کلی روش تولید پروفیل های آهنی نورد است. شمش تهیه شده در این روش با عبور از غلطک و اصطکاک به وجود آمده به شکل نهایی می رسد. البته تولید میلگرد انواع مختلفی دارد که هر منطقه با توجه به شرایط اقلیمی و زلزله خیزی از آن استفاده می کند تا به استحکام مطلوب شمش اولیه برسد.

نورد گرم: روش ابتدایی تولید است که ابتدا پروفیل های خام تا 1100 درجه گرم شده و سپس به غلطک نورد ورود می کنند.

نورد سرد: فولاد تولیدی به این روش، سخت تر و مقاومت بیشتری دارد. البته از شکل پذیری و انعطاف کمتری نیز برخوردار است.

ترمکس: هزینه تولید در این روش مقرون به صرفه تر است. همچنین میل گرد به دلیل داشتن کربن کمتر شکل پذیرتر است. قابلیت جوشکاری خوب از دیگر مزیت های ترمکس است.

آلیاژی: در هنگام تولید با روش میکرو آلیاژی برخی عناصر نظیر تیتانیوم و وانادیم به آهن اضافه می کنند. خشک شدن شمش در دمای محیط صورت می گیرد و همین امر سبب به دست آمدن خواص مکانیکی و شیمیایی یکسان در سطح و مغز میلگرد می شود. محصول نهایی با این روش دارای کیفیت مطلوبی است و اغلب تولید کنندگان داخلی از این روش بهره می گیرند.

میل گرد های آهنی معمولی از جنس فولاد گرما دیده هستند که پرداخت سطحی نمی شود. به همین علت زنگ زدگی در آن مشاهده می شود.

جدول وزنی میلگرد

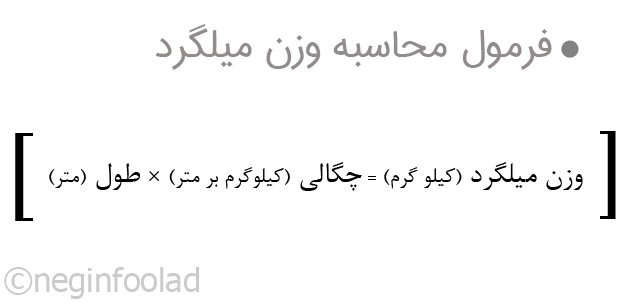

برای محاسبه وزن یک شاخه میل گرد میبایست به جدول وزن میلگرد مراجعه نمود. می توان از فرمول زیر برای این کار استفاده کرد. هر چند روش های مختلف دیگری برای محاسبه این وزن وجود دارد. این نکته را باید در نظر داشت که وزن میل تولیدی در شرکت های مختلف با یکدیگر فرق دارد.

کاربرد میلگرد

- ساخت ستون های بتنی در ساختمان سازی

- افزایش نیروی کششی در ستون های بتنی

- آرماتور بندی و شبکه مش بندی

قیمت میلگرد

بازار فلزات وابسطه به نرخ ارز و میزان تولید و عرضه است. از این رو دایما قیمت انواع آهن آلات به صورت موادم در حال تلاطم است. به منظور استعلام نهایی قیمت روز میلگرد می بایست به صورت تلفنی تایید نهایی را از فروشنده دریافت نمایید.

قیمت میلگرد

به دلیل نوسانات لحظه ای قیمت در بازار محصولات آهنی و فولادی، گرفتن تأییدیه قیمت نهایی به صورت تلفنی الزامی است.

آخرین قیمت میلگرد در بازار

بروزرسانی: 1404/4/11

بروزرسانی: 1404/4/11

بروزرسانی: 1404/4/12